前沿技術筆記本采用碳纖維殼體實現多維功能整合。ThinkPad X1 Carbon在1.5mm板內集成三層結構:外層0.2mm斜紋編織裝飾層(抗刮擦>5H),中間1.1mm單向帶承力層(0°方向模量230GPa),內層0.2mm銅網屏蔽層(30dB電磁屏蔽效能)。局部強化技術在轉軸處加入碳納米管增韌環氧樹脂,使開合壽命達5萬次。散熱創新在D面設置微凸碳纖維翅片(高度0.5mm),利用各向異性導熱(軸向導熱系數70W/m·K)提升15%散熱效率。實測跌落通過MIL-STD-810H 1.8m標準,但需注意邊緣需包覆TPU緩沖層,防止脆性碎裂。加工過程中對刀具磨損較大,且需要相應設備進行精確切割和成型。河源碳纖維板異形切割

碳纖維板技術正朝向“更強、更智、更綠”方向演進。高性能化趨勢:預計2030年T級碳纖維拉伸強度突破7000MPa,模量達600GPa,使碳纖維板比強度突破4000MPa/(g·cm)610。功能集成化方向:結構-儲能一體化板材面密度≤1kg/m時電容達50mF/cm;自感知板材可實時監測應變(精度±0.5%)、溫度(±0.1℃)和損傷(定位精度3mm)。 綠色制造技術將重塑產業:生物基*原料路線使碳纖維碳足跡降低50%;等離子氧化技術將預氧化時間從60分鐘縮短至5分鐘。低溫固化樹脂(80℃固化)使能耗降低70%;UV固化技術實現秒級固化。智能制造方面:數字孿生技術使工藝開發周期縮短90%;AI視覺檢測系統缺陷識別準確率達99.8%。深圳抗震梁補強碳纖維板在材料科學教學中,碳纖維板常作為先進復合材料的典型實例進行展示。

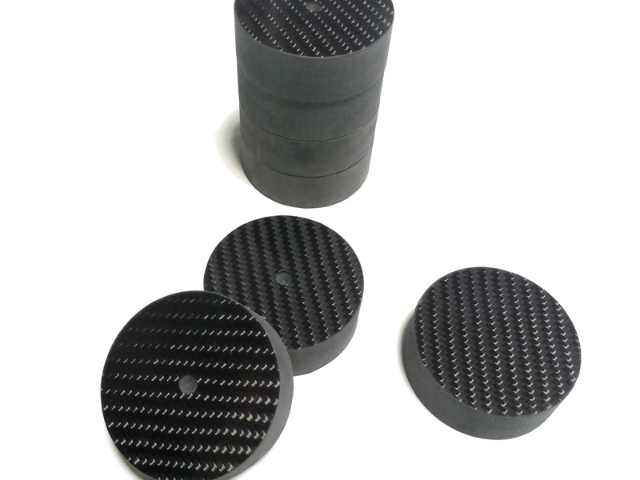

碳纖維板是以碳纖維為增強體、樹脂為基體的先進復合材料。通過將數千根直徑5-10微米的碳纖維單絲集束成“絲束”,再經特定方向排列或編織成預浸料,之后通過樹脂浸潤和高溫固化成型制備而成。這種材料結合了碳元素的固有特性和纖維材料的可設計性,展現出優于傳統金屬材料的物理化學性能組合。其微觀結構具有各向異性特征一一沿纖維軸向呈現高穩定和高模量特性,而垂直于纖維方向則強度相對較低。這種特性使得工程師能夠根據載荷需求優化纖維鋪層方向,實現材料性能的針對性設計。

碳纖維板在汽車領域的應用已從超跑下探至主流車型。寶馬7系Carbon Core技術將碳纖維加強件集成于白車身,實現減重130kg同時提升40%扭轉剛度。其關鍵工藝是高壓RTM成型:將預成型碳纖維織物置于150℃模具中,注入環氧樹脂后在10MPa壓力下固化,生產節拍縮短至8分鐘/件。保時捷911 GT3的碳纖維底盤防傾桿重1.7kg(較鋼制減重65%),剛度卻提升30%,使過彎側傾角減少2.5°。碰撞測試表明,碳纖維前縱梁通過可控碎裂吸收120kJ沖擊能,較鋁合金多35%,大幅降低乘員艙侵入風險。碳纖維板的密度極低,通常約為鋼材的四分之一至五分之一,有效減輕結構重量。

碳纖維板的新興應用場景持續擴展。在新能源領域,氫能儲運成為新增長點:Ⅳ型儲氫瓶內膽用碳纖維板需求年增30%;液氫儲罐碳纖維絕熱支撐導熱系數突破0.05W/(m·K)。核聚變裝置頭個壁裝甲采用3D編織碳纖維板,耐中子輻照性能提升10倍。 生物醫療應用突飛猛進:可降解碳纖維神經導管促進神經再生速度提升50%;骨固定板彈性模量優化至30GPa(接近皮質骨),消除應力屏蔽效應。消費領域創新:折疊屏手機碳纖維鉸鏈通過500,000次彎折測試;AR眼鏡鏡架重量降至10g以下。新能源汽車電池箱蓋板使用碳纖維板,減重50%提升續航。深圳抗震梁補強碳纖維板

競技體育裝備更多程度的采用碳纖維板,助力運動員突破極限提升成績。河源碳纖維板異形切割

碳纖維板的機械加工面臨獨特挑戰。傳統切削工具易導致分層、毛刺等問題,需采用特殊刀具: 銑削加工:使用雙刃壓銑刀(左右螺旋設計)或菠蘿刃銑刀(排屑槽深度≥1.5mm),主軸轉速18,000-24,000rpm,進給速度0.05-0.1mm/齒 鉆孔作業:采用PCD8面刃鉆頭,頂角130-140°,每轉進給量0.01-0.03mm,配合真空吸塵防止碳粉污染 切割工藝:水刀切割壓力需達380MPa以上,磨料用量400-500g/min;激光切割則需控制功率密度在10W/cm量級 質量檢測體系貫穿整個制造過程。超聲波C掃描可探測內部孔隙(分辨率0.5mm)和分層缺陷(≥Φ2mm);X射線成像識別樹脂分布不均和異物夾雜;熱成像技術則用于發現膠接界面弱粘接區域。對于航空航天等高要求領域,還需進行三點彎曲試驗(跨厚比32:1)和層間剪切強度測試(按ASTM D2344標準),確保力學性能達標。河源碳纖維板異形切割