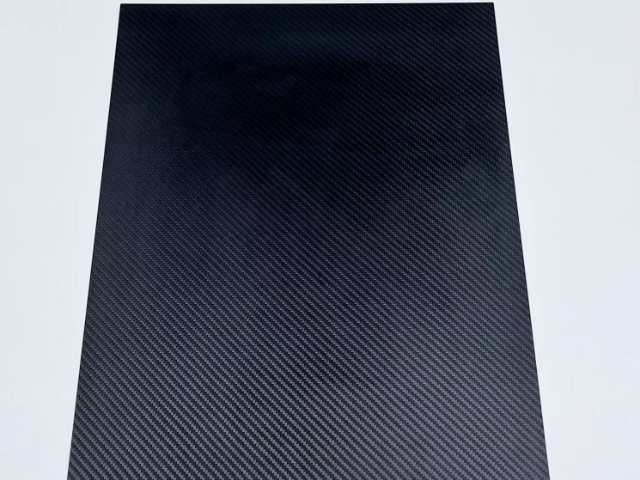

湖南碳纖維板銷售廠家

碳纖維板的環保特性體現在全生命周期。生產環節采用水溶性樹脂替代溶劑型樹脂,減少揮發性有機物排放;邊角料通過物理回收制成短切纖維,用于低荷載部件,提高材料利用率。使用過程中,其長壽命特性減少更換頻率,降低建筑垃圾產生。退役后的碳纖維板可通過化學回收技術分離纖維與樹脂,實現碳纖維的高純度回收再利用,符合循環經濟理念。隨著環保意識的增強,碳纖維板的綠色生產與回收技術不斷發展,逐步構建可持續的材料生態體系,為環境保護與資源節約做出貢獻。航空航天材料庫中,碳纖維板因其綜合性能成為重要儲備物資。湖南碳纖維板銷售廠家

碳纖維板在藝術領域綻放獨特魅力。雕塑家巧妙駕馭材料的雙面特性——剛毅的黑色基底與流動的曲線形態形成戲劇性對話,冰冷的科技質感在藝術家的手中化作充滿生命力的有機體。當裝置藝術融入光線敘事,陽光穿透致密的碳絲網絡,在展館地面投下不斷變幻的幾何暗影,猶如自然與科技共同執筆的光影詩篇。雨水成為特殊的創作伙伴,在經納米處理的板面上凝結成晶瑩珠串,沿著纖維編織的隱秘路徑緩緩滑落,在干燥的板材表面留下轉瞬即逝的水痕軌跡。這些充滿哲思的互動重新定義了材料與環境的共生關系,讓觀者在靜默中感知科技的溫度。

福建碳纖維板公司建筑結構修復工程中,碳纖維板粘貼工藝可有效提升構件承載力。

碳纖維板應用于電子設備路由器外殼制造,助力實現散熱與防護的雙重提升。制造時,先根據路由器內部電路板布局與散熱需求,設計外殼的立體風道結構。將碳纖維預浸料切割成合適尺寸后,在模具中進行多層交錯鋪層,為增強外殼整體剛性,在邊角部位額外增加 2 - 3 層纖維。采用熱壓罐成型工藝,在 135℃的溫度、0.7MPa 壓力下持續固化 2.5 小時,使外殼成型。成型后的外殼通過數控激光加工出蜂窩狀散熱孔,開孔率達 25%,孔徑 1.5mm,孔間距 3mm,既能保證良好散熱,又能阻擋灰塵進入。外殼內部貼附一層 0.2mm 厚的電磁屏蔽膜,與碳纖維板通過特殊膠水粘接,屏蔽效能在 1GHz 頻段可達 45dB。外殼表面經納米涂層處理,形成疏水疏油層,水滴接觸角達 110°,日常使用中污漬不易附著。該碳纖維板路由器外殼重量比傳統塑料外殼輕 35%,且能承受 1 米高度的六面跌落測試,內部電路板不受損傷,有效保障設備穩定運行。

碳纖維復合材料正在重塑能源基礎設施。氫燃料電池雙極板采用模壓石墨化板材,經表面改性處理后接觸電阻降至5mΩ·cm2,質子交換膜耐久性提升至10000小時以上。風電葉片主梁應用自動鋪絲技術制造,78米長梁帽在0°鋪層方向實現1600MPa的極限抗拉強度,使葉片自重減輕22%。核電站乏燃料儲存格架突破性使用碳纖維/鉛復合材料,中子吸收截面達0.65barn的同時,在伽馬射線累計照射10?Gy后尺寸變化小于0.03%。全生命周期分析證實,該材料方案使儲能系統總碳排放減少37%。船舶制造中碳纖維板用于甲板結構,提升抗風浪能力并降低油耗。

醫療康復領域的碳纖維板智能假肢采用個性化定制流程,通過3D掃描儀獲取殘肢表面數據,經逆向建模后生成碳纖維板接受腔,內部襯墊采用記憶海綿與碳纖維微珠復合材質,透氣性提升60%,穿戴壓力分布均勻性誤差<5%。膝關節部件使用碳纖維板與形狀記憶合金彈簧組合,在行走擺動相可儲存30%的動能,支撐相釋放能量輔助抬腿,臨床測試顯示,使用者步行能耗降低22%,平均步速從0.8m/s提升至1.2m/s。假肢表皮采用仿膚質涂層,觸感接近真實皮膚,提升使用者心理接受度。 新能源充電樁支架使用碳纖維板,增強抗風抗震性能以適應戶外環境。福建碳纖維板行業標準

醫療器械支架采用碳纖維板,滿足輕量化需求且具備生物相容性。湖南碳纖維板銷售廠家

橋梁加固施工前需進行結構檢測,根據裂縫分布與承載力驗算結果設計加固方案,碳纖維板沿梁底主筋方向粘貼時,端部錨固長度≥1000mm,抗剪加固采用 U 型箍間距 500mm 布置。施工時環境濕度需<70%,低溫環境使用電加熱毯維持膠液溫度≥15℃,確保固化完全。某高速公路箱梁加固后,荷載試驗顯示跨中撓度從 28mm 減至 16mm,裂縫閉合率達 70%,承載能力提升至設計荷載的 1.8 倍,經 5 年監測未出現新病害,證明碳纖維板加固可有效恢復橋梁使用功能并延長使用壽命。湖南碳纖維板銷售廠家

- 北京強度高碳纖維異形件批量定制 2025-07-19

- 山西耐腐蝕碳纖維板 2025-07-19

- 安徽碳纖維異形件檢測 2025-07-19

- 內蒙古亮光碳纖維異形件設計 2025-07-19

- 四川3K平紋碳纖維異形件銷售價格 2025-07-19

- 浙江重量輕碳纖維異形件價目表 2025-07-19

- 河南3K斜紋碳纖維異形件設計 2025-07-19

- 云南碳纖維板銷售方法 2025-07-19

- 強度高碳纖維異形件性能 2025-07-19

- 貴州強度高碳纖維異形件批發 2025-07-19

- 四川附近外墻涂料聯系方式 2025-07-19

- 無錫本地建筑級能源管理系統價格大全 2025-07-19

- 防火手工板廠家定制 2025-07-19

- 山東內外涂覆燃氣管生產企業 2025-07-19

- 湖北無縫無機磨石工程報價 2025-07-19

- 青浦區選擇機電安裝建設工程施工24小時服務 2025-07-19

- 嘉定區OCA涂布氣體消防 2025-07-19

- 福建新能源住宅室內裝飾裝修裝飾 2025-07-19

- 品質盤扣腳手架國家標準 2025-07-19

- 青浦區本地感光染料生產廠家 2025-07-19