協同工作,提高管理效率:設備全生命周期管理系統支持與企業其他管理系統的集成,如ERP、MES等,實現信息的共享和協同工作。通過系統集成,管理者可在一個平臺上查看和管理設備的所有信息,包括采購、庫存、生產、維護等,提高了管理效率。同時,系統還支持多部門、多用戶的協同工作,不同部門和用戶可根據權限查看和操作相應的設備信息,實現信息的實時共享和業務的協同運作。這種協同工作方式不僅提高了管理效率,還增強了企業內部的溝通和協作能力。工業設備管理的智能化轉型是制造業高質量發展的必然要求。青島小程序設備全生命周期管理報價

設備管理系統正在改變傳統的人才培養模式。系統內置的AR培訓模塊允許新員工在虛擬環境中學習設備操作,大幅降低實訓風險。知識管理系統自動將經驗轉化為結構化案例庫,使隱性知識顯性化。某電力企業利用系統的故障模擬功能,開發了沉浸式培訓課程,將員工技能認證周期從6個月縮短至3個月。系統還能根據員工處理的工單類型、完成質量等數據,智能推薦個性化培訓內容。更創新的是,一些企業開始使用系統的數據分析功能識別高潛力人才,那些能夠從設備數據中發現改進機會的員工往往具備更強的工程思維能力。這種數據驅動的人才培養模式使企業技術團隊的整體能力提升速度加快40%。青島通用設備全生命周期管理系統為每臺設備建立完整的電子檔案,包含設備技術參數、維護記錄、運行數據等關鍵信息。

系統為每臺設備建立數字身份證,整合技術參數、操作手冊、保修條款等結構化數據。通過知識圖譜技術,設備檔案可關聯同類設備的常見故障案例、維修方案,形成動態更新的知識庫。用戶可通過3D模型交互查看設備內部結構,點擊部件即可調取更換教程或備件型號。系統還支持版本控制,當設備進行技術改造時,自動保留歷史版本技術文檔供審計追溯。這種集中化管理模式消除了傳統紙質檔案的丟失風險,使技術人員在移動端隨時獲取資料,平均故障診斷時間減少35%。

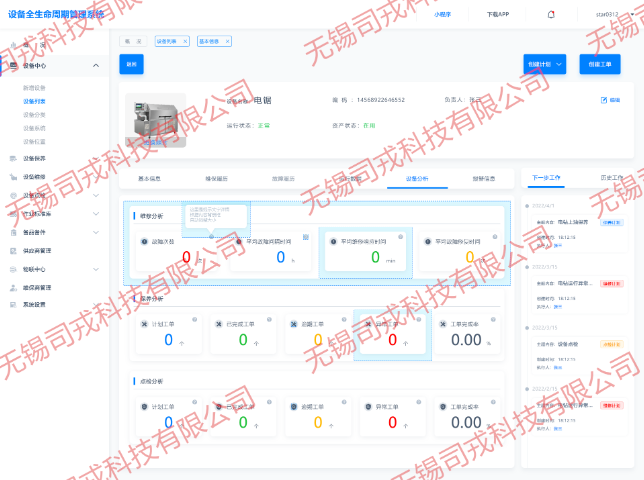

設備的維護和保養是確保其正常運行、延長使用壽命的關鍵。設備全生命周期管理系統通過智能化維護計劃,實現了設備的預防性維護,減少了突發故障的發生。系統根據設備的運行數據和歷史維護記錄,智能生成維護計劃,提醒維護人員按時進行維護保養,確保設備始終處于比較好狀態。同時,系統還具備故障診斷和預警功能,一旦發現設備運行異常,立即發出預警,通知維護人員及時處理。這種智能化的維護方式,不僅降低了維護成本,還提高了設備的可靠性和穩定性,延長了設備的使用壽命。在戰略價值方面,系統積累的設備運行數據為企業決策提供了全新維度。

設備全生命周期管理系統通過采集和分析設備運行過程中的大量數據,為企業提供了的數據支持和決策參考。管理者可根據數據分析結果,了解設備的運行狀況、維護成本、使用效率等關鍵指標,發現存在的問題和不足,及時調整管理策略。例如,通過數據分析,企業可發現哪些設備的故障率較高,哪些設備的維護成本較高,從而有針對性地進行設備更新或改造。同時,系統還可根據生產需求和設備狀態,智能調度設備,優化資源配置,提高生產效率。基于深度學習的預測性維護模型能夠提前發現設備異常,系統可提前120小時預測設備故障。青島專業的設備全生命周期管理公司

在管理效能方面,數字化工具和標準化流程使管理效率提升60%以上,同時大幅降低了人為差錯率。青島小程序設備全生命周期管理報價

現代智能工廠中,設備管理系統已成為連接物理世界與數字世界的樞紐。系統通過工業物聯網技術實時采集設備數據,并與MES、ERP等系統深度集成,構建了完整的數字化生產體系。在某個投資50億元的智能工廠案例中,設備管理系統接入了8000多個數據采集點,每秒處理超過2萬條設備狀態信息。系統不僅監控設備運行狀態,更能基于實時數據動態調整生產參數,實現"感知-分析-決策-執行"的閉環控制。例如,當檢測到某臺CNC機床刀具磨損加劇時,系統會自動調整切削參數并安排備用機床接替生產,確保生產連續性。這種智能化水平使該工廠的設備綜合效率(OEE)達到92%,遠超行業平均水平。青島小程序設備全生命周期管理報價