天津導熱氮化硼品牌

熱導率K在聲子傳熱中的關系式為:K=1/3cvλ;上式c為陶瓷體本身的熱容,v為聲子的平均運動速度,λ為聲子的平均自由程。材料本身的熱容(c)接近常數,氮化鋁的熱容大是氮化鋁的熱導率高的原因之一,聲子速度(v)與晶體密度和彈性力學性質有關,也可視為常數,所以,聲子的傳播距離(平均自由程),是影響很終宏觀上氮化鋁陶瓷的熱導率表現的關鍵。所以我們通過氮化鋁內部聲子的熱傳導機理可知,要想熱導率高,就要使聲子的傳播更遠(自由程大),也即減少傳播的阻力,這種阻力一般來自于聲子擴散過程中的各種散射。燒結后的陶瓷內部通常會有各種晶體缺陷、雜質、氣孔以及引入的第二相,這些因素的作用使聲子發生散射,也就影響了很終的熱導率。通過不斷研究證實,在眾多影響AlN陶瓷熱導率因素中,AlN陶瓷的顯微結構、氧雜質含量尤為突出。隨著工業技術的高速發展,傳統的成型方法已難以滿足人們對陶瓷材料在性能和形狀方面的要求。天津導熱氮化硼品牌

直接覆銅陶瓷基板是基于氧化鋁陶瓷基板的一種金屬化技術,利用銅的含氧共晶液直接將銅敷接在陶瓷上,在銅與陶瓷之間存在很薄的過渡層。由于AlN陶瓷對銅幾乎沒有浸潤性能,所以在敷接前必須要對其表面進行氧化處理。由于DBC基板的界面靠很薄的一層共晶層粘接,實際生產中很難控制界面層的狀態,導致界面出現空洞。界面孔洞率不易控制,在承受大電流時,界面空洞周圍會產生較大的熱應力,導致陶瓷開裂失效,因此還有必要進行相關基礎理論研究和工藝條件的優化。活性金屬釬焊陶瓷基板是利用釬料中含有的少量活性元素,與陶瓷反應形成界面反應層,實現陶瓷金屬化的一種方法。活性釬焊時,通過釬料的潤濕性和界面反應可使陶瓷和金屬形成致密的界面,但殘余熱應力大是陶瓷金屬化中普遍存在的問題。嘉興導熱氮化鋁粉體廠家氧化鈹雖然有優良的性能,但其粉末有劇毒。

AlN自擴散系數小難以燒結,一般采用添加堿土金屬化合物及稀土鑭系化合物,通過液相燒結實現燒結致密化。燒結助劑能在燒結初期和中期明顯促進AlN陶瓷燒結,并且在燒結的后期從陶瓷材料中部分揮發,從而制備純度及致密化程度都較高的AlN陶瓷材料及制品。在此過程中,助燒劑的種類、添加方式、添加量等均會對AlN陶瓷材料及制品的結構與性能產生明顯程度的影響。選擇AlN陶瓷燒結助劑應遵循以下原則:能在較低的溫度下與AlN顆粒表面的氧化鋁發生共熔,產生液相,這樣才能降低燒結溫度;產生的液相對AlN顆粒有良好的浸潤性,才能有效起到燒結助劑作用;燒結助劑與氧化鋁有較強的結合能力,以除去雜質氧,凈化AlN晶界;液相的流動性好,在燒結后期AlN晶粒生長過程中向三角晶界流動,而不至于形成AlN晶粒間的熱阻層;燒結助劑很好不與AlN發生反應,否則既容易產生晶格缺陷,又難于形成多面體形態的AlN完整晶形。

氮化鋁材料有陶瓷型和薄膜型兩種。氮化鋁熱導率高、絕緣性能好電阻率高達4x lUfs7,"cm.,熱膨脹系數小(2.55一3.8U; x i0一“K一‘,化學性能穩定,在innU℃時才與空氣發生氧化。在真空中可穩定到ISUU}}。致密型氮化鋁是抗水的,幾乎不與濃無機酸發生反應。密度為3.26gIcm3,熔點24UU C'彈性模量為3U( -- 31 f7C}Pa,抗彎強度為2sa一350MPa ,莫氏硬度為g.A1N陶瓷用粉末冶金法制得』氮化鋁薄膜用反應濺射法制得。AlU陶瓷片川于大功率半導體集成電路和大功率的厚模電路,AIN薄膜用于薄膜器件的介質和耐磨、耐熱、散熱好的鍍層。由于鋁和氮的原子序數小,氮化鋁本身具有很高的熱導率。

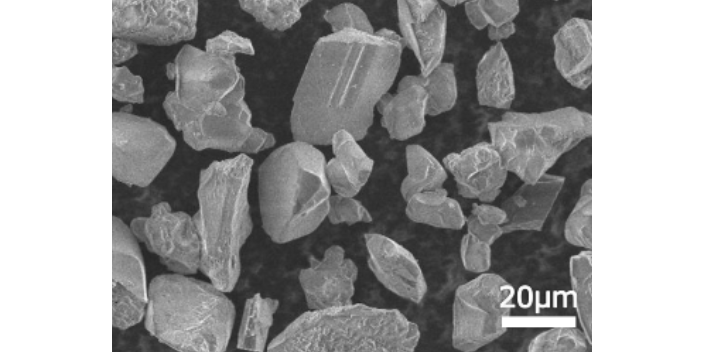

流延法制備氮化鋁陶瓷基板的性質與氮化鋁粉料的質量、流延參數、排膠制度和燒結制度等工藝關系密切。據中國粉體網編輯的學習了解,粗的氮化鋁粉料易于成型,但不宜形成高質量的基片,細氮化鋁粉料只有在嚴格控制流延參數的情況下方能成型,但成型的流延帶質量較好。排膠溫度和速度也需嚴格控制,溫度高和速度快將引起流延帶的嚴重開裂。燒成制度非常關鍵,它將決定基片的很終性能。在生產過程中,通常對流延后的產品質量要求十分嚴格,因此必須要注意以下幾個關鍵點:刮刀的表面粗糙度、漿料槽液面高度、漿料的均勻性、流延厚度、制定并執行很佳的干燥工藝等。氮化鋁具有不受鋁液和其它熔融金屬及砷化鎵侵蝕的特性,特別是對熔融鋁液具有極好的耐侵蝕性。上海球形氮化鋁粉體廠家直銷

陶瓷電子基板和封裝材料領域,其性能遠超氧化鋁。天津導熱氮化硼品牌

氮化鋁陶瓷的制備技術:壓制成形的三個階段:一階段,主要是顆粒的滑動和重排,無論是一般的粉體或者造粒后的粉體,其填充于模具中的很初結構中都含有和顆粒尺寸接近或稍小的空隙。第二階段,顆粒接觸點部位發生變形和破裂,當壓力超過顆粒料的表觀屈服應力時,顆粒發生變形使得顆粒間空隙減小,隨著顆粒的變形,坯體體積很大空隙尺寸減少,塑性低的致密粒料對應的屈服應力大,達到相同致密度所需要更高的壓力。第三階段,坯體進一步密實與彈性壓縮,這一階段起始于高壓力階段,但密度提高幅度較小,此階段發生一定程度的彈性壓縮,這種彈性壓縮過大,則在脫模后會造成應力開裂與分層。模壓成型的優點是成型坯體尺寸準確、操作簡單、模壓坯體中粘結劑含量較少、干燥和燒成收縮較小,特別適用于制備形狀簡單、長徑比小的制品。但是,這種傳統的成型方法效率低,且制得的AlN陶瓷零部件的尺寸精度取決于所用模具的精度,而高精度模具的制備成本較高。天津導熱氮化硼品牌

- 上海護手霜廠家直銷 2025-07-09

- 羧甲基脫乙酰創傷修復多少錢 2025-07-09

- 涂覆機披覆膠廠家推薦 2025-07-09

- 大連幾丁質廠家 2025-07-09

- 納米纖維脫乙酰創傷修復銷售公司 2025-07-09

- 羧甲基脫乙酰殼多糖品牌 2025-07-09

- 蘇州改性披覆膠 2025-07-08

- 電路板防潮油供應商 2025-07-08

- 成都幾丁質廠家直銷 2025-07-08

- 廣州羧甲基幾丁質 2025-07-08

- 廣東教學用硝酸售價 2025-07-09

- 抗剪切性能冬季柴機油加美潤滑油哪個品牌好 2025-07-09

- 畢節噴涂型ulc批發價格 2025-07-09

- 徐州細胞外基質膠產品介紹 2025-07-09

- 鋼結構防腐涂料哪里便宜 2025-07-09

- 結構膠中空膠批發廠家 2025-07-09

- 臨沂醫用彩漂粉 2025-07-09

- 重慶高效金屬表面處理脫脂處理劑采購 2025-07-09

- 廣州正規外泌體提取試劑 2025-07-09

- 安徽GABA保健食品售價 2025-07-09