浙江點膠機

消費電子行業的創新驅動點膠機向微型化、高速化發展。在 TWS 耳機組裝中,點膠機需將直徑 0.2mm 的瞬干膠以 2 秒固化時間點涂于耳機外殼縫隙,為滿足每分鐘 120 件的生產節拍,設備采用多頭并行點膠技術,同時配備高速旋轉式混合器,確保膠水在短時間內充分混合。針對折疊屏手機鉸鏈密封,新型點膠機開發出柔性軌跡點膠技術,通過六軸聯動機械臂,在 0.3mm 窄縫內完成蛇形涂膠,配合壓力傳感器實時監測膠水反作用力,確保折疊 20 萬次后防水性能不下降。多物料混裝點膠機可在同一工位完成導電膠、密封膠、導熱膠的復合涂覆,通過快速換閥系統,實現不同膠水的切換時間小于 10 秒,大幅簡化工藝流程。點膠機具備故障預警功能,提前檢測設備異常,避免生產中斷。浙江點膠機

點膠機

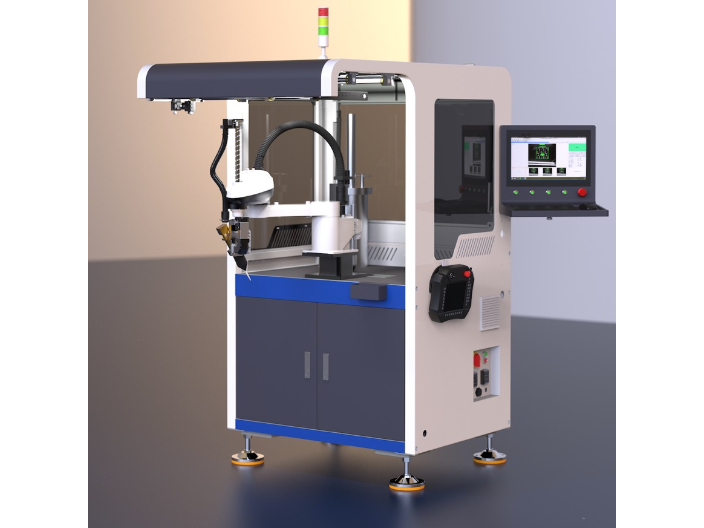

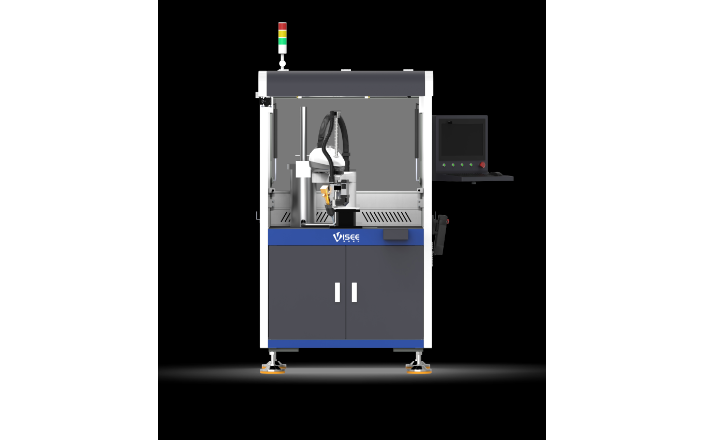

為滿足多樣化的生產需求,點膠機正朝著多功能集成化方向發展。一臺點膠機可集成多種點膠方式,如同時具備點膠、灌膠、涂膠等功能,通過快速切換點膠頭和調整工藝參數,實現不同工藝的靈活應用。此外,點膠機還可與其他生產設備進行集成,形成自動化生產線。例如,在電子元器件生產中,將點膠機與貼片機、焊接機等設備連接,實現從元器件貼片、點膠固定到焊接的連續化生產,減少人工干預,提高生產效率和產品質量。同時,多功能集成化的點膠機還可配備自動上下料、在線清洗、膠水攪拌等輔助功能,進一步提升設備的智能化和自動化水平,降低生產成本。湖北視覺定位點膠機選型高真空環境點膠機創造低于 10?3Pa 的真空度,滿足航天器件真空密封點膠需求。

點膠機在航空航天領域的應用雖然相對小眾,但對設備的可靠性和精度要求極高。在航空航天零部件制造中,點膠機用于對復合材料進行粘接、密封,以及對電子元器件進行灌封和固定。由于航空航天產品在極端環境下運行,對點膠質量的要求近乎苛刻,任何微小的點膠缺陷都可能導致嚴重后果。因此,航空航天用點膠機通常采用高可靠性的設計和制造標準,配備高精度的計量和定位系統,確保點膠過程的穩定性和一致性。同時,還需經過嚴格的環境測試和質量認證,以滿足航空航天行業的特殊需求。

點膠工藝參數的優化直接影響點膠質量和生產效率。主要的工藝參數包括點膠壓力、點膠時間、點膠速度、針頭高度等。點膠壓力決定膠水的擠出量,壓力過大易導致膠水溢出,壓力過小則膠量不足;點膠時間與點膠壓力共同控制膠量,需根據膠水粘度和點膠需求進行調整;點膠速度影響生產效率,但過快的速度可能導致膠點形狀不規則;針頭高度關系到點膠位置的準確性,過高會使膠水拉絲,過低則可能損傷產品表面。在實際生產中,需通過試驗和數據分析,結合產品特點和膠水特性,優化這些工藝參數,找到比較好的點膠方案,以達到理想的點膠效果。桌面式點膠機小巧靈活,適用于實驗室研發與小批量生產,滿足多樣化點膠工藝需求。

電子制造領域的產業升級與點膠機技術革新緊密相連。在 SMT 貼片工藝中,點膠機承擔著紅膠固定的關鍵工序。面對 0402 封裝尺寸的電阻電容,設備需將紅膠以直徑 0.3mm、高度 0.15mm 的膠點精確點涂于焊盤中心,通過視覺定位系統實現 ±0.02mm 的定位精度。在智能手機主板制造中,針對 BGA 芯片底部填充工藝,點膠機采用 “L” 形或 “U” 形路徑點膠,配合真空吸附治具固定 PCB 板,確保膠水在 5 分鐘內完成 95% 以上的填充率。為應對 5G 手機對散熱的嚴苛要求,新型點膠機還集成雙組份導熱膠混合功能,通過動態配比系統將 A、B 膠以 10:1 比例精確混合,使膠水固化后導熱系數達 6W/(m?K),有效降低芯片工作溫度。點膠機的膠水循環系統可回收多余膠水,減少浪費,降低生產成本。遼寧視覺編程點膠機推薦廠家

點膠機可與其他自動化設備聯動,構建完整的智能制造生產線。浙江點膠機

點膠機的維護保養對于設備的正常運行和延長使用壽命至關重要。日常維護主要包括清潔點膠頭、膠管和供膠系統,防止膠水殘留堵塞管路,影響出膠效果。定期檢查點膠機的運動部件,如導軌、絲桿、電機等,及時添加潤滑油,確保運動順暢,減少磨損。對于雙組分點膠機,還需定期清洗混合管和計量泵,避免膠水固化堵塞。此外,應定期校準點膠機的參數,如氣壓、膠量、點膠速度等,確保點膠精度符合生產要求。通過科學合理的維護保養,可降低點膠機的故障率,提高生產效率,降低企業的設備維護成本。浙江點膠機

- 無錫多頭涂覆機公司 2025-07-06

- 重慶多頭涂覆機廠家 2025-07-06

- 山東視覺涂覆機技術 2025-07-06

- 浙江快速換線涂覆機技術 2025-07-06

- 福建在線涂覆機排名 2025-07-06

- 福建快速換線涂覆機排名 2025-07-06

- 福建離線編程涂覆機價格 2025-07-06

- 福建智能編程涂覆機穩定性 2025-07-06

- 廣州快速換線涂覆機技術 2025-07-06

- 河北選擇性點膠機價格 2025-07-06

- 安徽制造超聲波換能器廠家檢修 2025-07-06

- 浙江起重卷揚機多少錢 2025-07-06

- 徐州南方離心泵含稅運 2025-07-06

- 駐馬店毛刺去除機銷售 2025-07-06

- 廣東高精度飛秒激光MLCC垂直刀片 2025-07-06

- 電動除塵蝶閥價錢 2025-07-06

- 山東小型自動涂布機采購平臺 2025-07-06

- 惠州大型龍門加工中心定做 2025-07-06

- 貴州壓縮打包機 2025-07-06

- 山東停機坪升降平臺有哪些 2025-07-06