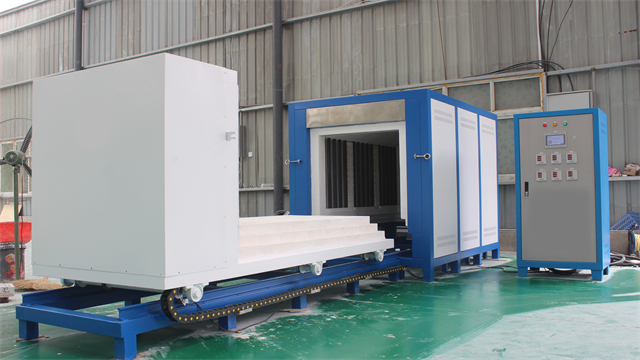

四川臺車爐

臺車爐的遠程運維管理系統構建:遠程運維管理系統可實現對臺車爐的遠程監控、故障診斷和維護,提高設備管理效率。該系統通過物聯網技術,將臺車爐的溫度、壓力、電流等運行參數實時傳輸至云端服務器,用戶可通過手機 APP 或電腦端隨時隨地查看設備運行狀態。當設備出現故障時,系統自動報警并推送故障信息,同時通過大數據分析和系統進行故障診斷,提供解決方案。技術人員可遠程調整設備參數,進行程序升級和維護操作。某熱處理企業應用該系統后,設備故障響應時間從平均 2 小時縮短至 15 分鐘,設備利用率提高 25%,減少了因設備故障導致的生產中斷,降低了運維成本。臺車爐的臺車底部安裝減震裝置,運行更平穩。四川臺車爐

臺車爐的耐火材料選擇與壽命延長策略:耐火材料的性能直接影響臺車爐的使用壽命與運行成本。在高溫臺車爐中,爐襯內層優先選用剛玉 - 莫來石質耐火磚,其耐火度達 1800℃以上,抗熱震性強,能承受頻繁的溫度變化;中層采用復合隔熱材料,如納米陶瓷纖維與氣凝膠復合板,導熱系數低至 0.018W/(m?K),有效降低熱損失;外層為強度高澆注料,增強爐體結構穩定性。為延長耐火材料壽命,需定期維護保養,每次使用后清理爐內殘渣,防止熔渣侵蝕;定期檢查耐火磚是否有裂紋、剝落,及時修補或更換。此外,優化加熱工藝,避免溫度驟升驟降,可減少耐火材料熱應力。某熱處理企業通過合理選擇耐火材料與科學維護,使臺車爐耐火材料使用壽命從 2 年延長至 5 年,降低了設備維修成本與停機時間。廣西臺車爐設備廠家臺車爐的加熱區可單獨控制,實現分區加熱。

臺車爐在食品級陶瓷燒結中的潔凈工藝控制:食品級陶瓷燒結對設備潔凈度要求嚴格,臺車爐通過特殊設計避免污染。采用全密封不銹鋼爐體,內部噴涂食品級陶瓷涂層防止金屬離子析出;加熱元件包裹石英套管隔離;設置三級空氣過濾系統,進入爐內的空氣需經過初效、中效和高效過濾器,塵埃粒子數控制在 ISO 5 級標準以內。在骨瓷餐具燒結中,該工藝使產品鉛鎘溶出量低于國家標準限值的 1/3,白度提高 12%,產品通過 FDA 食品接觸材料認證,助力企業打開國際餐具市場。

臺車爐在納米材料燒結中的工藝探索:納米材料燒結對溫度均勻性與燒結氣氛控制要求極高,臺車爐通過創新工藝滿足需求。在納米陶瓷粉末燒結時,采用 “脈沖加熱 + 等離子體輔助” 工藝。脈沖加熱以高頻(10kHz)、短脈沖(占空比 30%)方式提供能量,使納米顆粒快速升溫并避免團聚;同時通入氬氣等離子體,利用等離子體中的高能粒子促進顆粒表面活化,降低燒結溫度。在氧化鋁納米陶瓷燒結中,傳統工藝需 1600℃,采用該工藝后在 1300℃即可實現致密化燒結,燒結體致密度達到 99.5%,晶粒尺寸控制在 50 - 80nm 范圍內。該工藝為納米材料的規模化制備提供了可行途徑,推動納米材料在電子、能源等領域的應用發展。臺車爐支持遠程視頻監控,實時查看運行狀態。

臺車爐的故障預測性維護系統構建:故障預測性維護系統通過數據分析提前預判臺車爐故障,減少停機損失。系統采集爐溫、電流、振動、氣體流量等 12 類傳感器數據,利用深度學習算法建立設備健康模型。通過對歷史故障數據的學習,系統可識別異常數據模式,如當檢測到加熱元件電流波動幅度連續 3 小時超過正常范圍 15%,且爐溫上升速率下降時,預測加熱元件即將損壞,提前 72 小時發出預警。某熱處理企業應用該系統后,非計劃停機時間減少 75%,維護成本降低 35%,同時通過預防性維護延長設備關鍵部件使用壽命 20%,提高設備綜合效率。臺車爐配置變頻調速系統,靈活控制臺車移動速度。陜西臺車爐多少錢一臺

臺車爐支持與吊裝設備配合,方便大型工件裝卸?四川臺車爐

臺車爐的密封結構設計與節能效果提升:良好的密封結構是臺車爐節能降耗的關鍵。傳統臺車爐因爐門與爐體、臺車與爐體之間存在縫隙,易導致熱量散失與爐氣泄漏。新型臺車爐在密封設計上進行優化,爐門采用雙層耐火纖維簾密封,內層纖維簾緊貼爐門內側,外層纖維簾下垂與爐體接觸,形成雙重密封屏障;臺車與爐體接口處設置迷宮式密封槽,填充耐高溫密封膠泥,配合彈性壓緊裝置,在臺車進出時自動壓緊密封。此外,爐體接縫處采用榫卯式結構,輔以耐高溫密封膠填充,進一步減少縫隙。經測試,優化后的臺車爐在 1000℃工作溫度下,爐體外壁溫度從 80℃降至 55℃,熱損失降低 35%,年節約電能消耗約 15 萬度,降低了生產成本,還減少了碳排放,符合綠色生產要求。四川臺車爐

- 安徽1600度箱式電阻爐 2025-07-13

- 甘肅箱式箱式電阻爐 2025-07-13

- 高溫電阻爐制造廠家 2025-07-13

- 遼寧可傾式臺車爐 2025-07-13

- 貴州真空馬弗爐 2025-07-13

- 陜西高溫電阻爐公司 2025-07-12

- 遼寧馬弗爐制造商 2025-07-12

- 吉林管式爐型號 2025-07-12

- 重慶1800度管式爐 2025-07-12

- 福建高溫電阻爐型號 2025-07-12

- 廣東燈罩模具設計 2025-07-13

- d671x氣動蝶閥蝶閥 2025-07-13

- 貴陽正進式烘干機批發 2025-07-13

- 廣西旋弧焊廠家 2025-07-13

- 蘇州別墅螺桿電梯需要多少錢 2025-07-13

- 陽江CSC系列伺服驅動器廠家直銷 2025-07-13

- 河北凸輪轉子泵生產 2025-07-13

- 松江區靠譜的消防材料檢測性價比 2025-07-13

- 泉州手動高速透氣閥供應商 2025-07-13

- 武漢礦用雙臂鑿巖臺車租賃 2025-07-13