北京碳纖維異形件銷售方法

許多人好奇,碳纖維異形件是不是簡單用碳纖維“捏”出來的?其實,它的制作過程充滿技術含量。碳纖維異形件是定制化的復雜構件,從設計到成品,每一步都需精心把控。第一步是出具圖紙,企業要借助軟件進行數據測算和模型設計,構建異形件的三維外觀,與廠家溝通確認定制的可行性。第二步鑄造模具,模具是異形件成型的基礎,復雜異形件的模具甚至包含多個部件和輔助工具。模具制作完畢,需進行清潔、包覆、涂脫模劑等預處理。接下來,將碳纖維預浸料按照既定角度和層數鋪疊在模具中,鋪疊過程需十分細致,確保預浸料緊密貼合模具。隨后,將裝有預浸料的模具放入高溫模壓設備,通過溫度、壓力和時間,使預浸料固化成型。,脫模后的異形件要經過水洗、打磨、噴漆等后處理工序,提升外觀和性能。如此多的步驟和嚴格的工藝要求,彰顯了碳纖維異形件制作的復雜性。汽車輕量化進程中,碳纖維異型件在復雜部件應用比例逐步增加。北京碳纖維異形件銷售方法

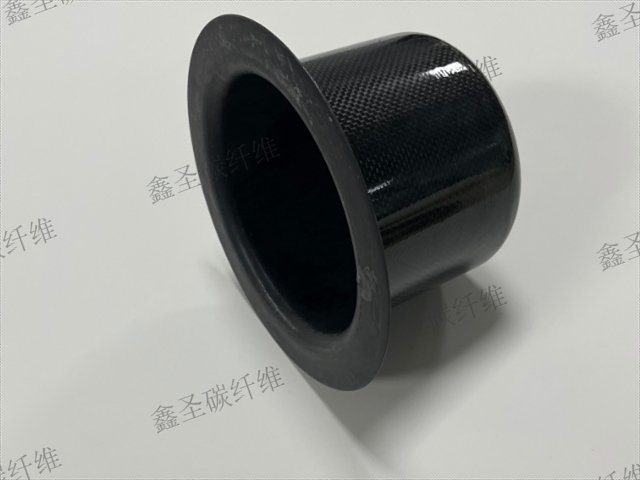

碳纖維異形件

碳纖維異形件在堿性環境中表現出良好的穩定性,長期接觸氫氧化鈉、氫氧化鉀等堿性溶液或堿霧,表面不會出現剝落、溶解等現象。這一特性使其適用于堿性電鍍槽的支撐結構、堿液輸送設備的管道連接件等場景,減少堿性物質對部件的腐蝕損害。在設備運行過程中,碳纖維異形件的蜂窩狀內部結構能起到一定的降噪作用。當設備內部產生噪音時,蜂窩結構可通過空氣振動的摩擦轉化消耗部分聲能,降低噪音向外傳播的強度,尤其適合在對噪音控制要求較高的實驗室設備、醫療儀器中使用,為工作環境營造更安靜的氛圍。當設備處于高壓與粉塵并存的環境,如礦山高壓風動設備的部件、高壓噴砂裝置的內部結構,碳纖維異形件能承受高壓帶來的應力,同時表面光滑不易附著粉塵。不會因高壓導致結構變形,也不會因粉塵堆積影響部件的正常動作,保障設備在高壓多塵環境中的持續穩定運行。其材料的高比強度讓碳纖維異形件在相同承重要求積比傳統金屬部件更小。這一特性為設備的小型化設計提供了空間,如便攜式液壓工具的部件,在保證承重能力的同時,縮小了設備的整體尺寸,提升了設備的便攜性。湖南亮光碳纖維異形件批發廠家運動自行車異形車架碳纖維異型件,提升騎行效率并增強路面適應性。

也許你從未留意過,但碳纖維異形件早已融入生活的方方面面。在時尚領域,一些品牌推出的眼鏡架,采用碳纖維異形件制作,不僅重量輕,長時間佩戴也不會產生壓迫感,而且造型獨特,極具時尚感。由于這類產品外觀設計精美,消費者往往更關注其時尚元素,而忽略了內部的碳纖維異形件材質。在船舶制造領域,碳纖維異形件也發揮著重要作用。一些高性能游艇的船體結構、桅桿等部件,采用碳纖維異形件設計,能減輕船體重量,提高航行速度和穩定性。在智能穿戴設備方面,部分智能手表的表殼和內部支撐結構使用碳纖維異形件,既保證了產品強度,又實現了輕薄化設計。這些應用場景雖然貼近生活,但由于碳纖維異形件常被賦予不同的外觀形態,所以普通消費者很難將其與這種材料聯系起來。

碳纖維異形件在溴乙酸環境中具有較強的耐腐蝕性,無論是溴乙酸溶液的長期接觸,還是其揮發形成的腐蝕性氣體侵蝕,都不會使其表面出現腐蝕損傷或結構強度下降。這一特性使其適用于有機合成中溴乙酸參與反應的設備部件、醫藥行業溴乙酸衍生物生產裝置的內部支撐結構等場景,能有效抵抗溴乙酸的侵蝕,保障設備的穩定運行。對于具備智能反饋功能的設備系統,如智能傳感器的保護外殼、反饋信號傳輸的支撐結構,碳纖維異形件可作為關鍵結構部件。其穩定的物理性能不會干擾反饋信號的傳遞,能確保設備采集的壓力、溫度等數據反饋至控制系統,讓智能反饋系統更可靠地指導設備運行,提升設備的自動化控制水平。當設備長期處于高溫與輻射復合環境,如核工業的高溫輻射設備部件、醫療放療設備的高溫輻射區域結構件,碳纖維異形件能保持長期的性能穩定。高溫不會加速材料老化,其結構也能抵御一定劑量的輻射影響,不會因輻射導致纖維與樹脂結合力下降,在雙重嚴苛條件下仍能維持設計強度,保障設備的安全運行。無人機復雜結構采用碳纖維異型件,兼顧強度與空氣動力學設計要求。

碳纖維異形件受沖擊后雖不易粉碎,但仍可能產生損傷。幸運的是,多數損傷可通過專業修復恢復性能。對于表面裂紋或小范圍分層,可采用補片修復法,將碳纖維預浸料貼合在受損部位,通過固化恢復強度。這種可修復性也是其相較于玻璃等材料的優勢之一。在實際應用中,碳纖維異形件的抗沖擊特性使其在航空航天、汽車等領域備受青睞。例如,汽車的碳纖維底盤部件在遭遇磕碰時,能避免像金屬部件那樣出現變形或斷裂,同時降低維修成本。盡管它并非抗摔,但“不易粉碎”的特性,使其在高性能材料領域占據重要地位。船舶異形甲板碳纖維異型件,優化承重結構并適應特殊船體輪廓設計。浙江啞光碳纖維異形件銷售價格

農業機械傳動部件碳纖維異型件,耐腐蝕且耐磨,適應復雜農田作業環境。北京碳纖維異形件銷售方法

碳纖維異形件損壞后的修復技術在不斷進步,但仍面臨挑戰。傳統修復方法如手工鋪層補片,雖適用于小型損傷,但難以準確控制厚度和力學性能;對于復雜結構件,修復后可能影響整體應力分布,存在安全隱患。近年來,熱壓罐修復、自動鋪絲等新技術逐步應用,可提升修復精度,但設備成本高昂,限制了普及。修復流程通常包括損傷評估、表面處理、材料填充與固化、性能檢測四個環節。以飛機機翼碳纖維異形件為例,維修人員需先用CT掃描確定損傷深度,再通過高壓水射流去除受損材料,隨后使用與原部件相同規格的碳纖維預浸料修復,然后通過力學測試驗證強度。隨著納米增強樹脂等新材料的研發,未來修復后的異形件有望更接近原始性能。北京碳纖維異形件銷售方法

- 北京強度高碳纖維異形件批量定制 2025-07-19

- 山西耐腐蝕碳纖維板 2025-07-19

- 安徽碳纖維異形件檢測 2025-07-19

- 內蒙古亮光碳纖維異形件設計 2025-07-19

- 四川3K平紋碳纖維異形件銷售價格 2025-07-19

- 浙江重量輕碳纖維異形件價目表 2025-07-19

- 河南3K斜紋碳纖維異形件設計 2025-07-19

- 云南碳纖維板銷售方法 2025-07-19

- 強度高碳纖維異形件性能 2025-07-19

- 貴州強度高碳纖維異形件批發 2025-07-19

- 四川附近外墻涂料聯系方式 2025-07-19

- 無錫本地建筑級能源管理系統價格大全 2025-07-19

- 防火手工板廠家定制 2025-07-19

- 山東內外涂覆燃氣管生產企業 2025-07-19

- 湖北無縫無機磨石工程報價 2025-07-19

- 青浦區選擇機電安裝建設工程施工24小時服務 2025-07-19

- 嘉定區OCA涂布氣體消防 2025-07-19

- 福建新能源住宅室內裝飾裝修裝飾 2025-07-19

- 品質盤扣腳手架國家標準 2025-07-19

- 青浦區本地感光染料生產廠家 2025-07-19