天津正規準干式切削系統技術

目前,準干式切削的研究已經取得了一定的進展,但仍存在許多待解決的問題和挑戰。準干式切削是一種介于傳統干式切削與濕式切削之間的金屬加工技術。其關鍵在于微量使用切削液,旨在實現高效切削的同時,較大限度地減少切削液的消耗及其對環境的影響。這種技術結合了干式切削的環保性和濕式切削的高效性,是現代制造業的重要發展方向。準干式切削的工作原理是通過精確控制的微量切削液供給系統,將切削液以霧狀或微量液滴形式噴灑在切削區域。這樣既可以實現潤滑和冷卻的效果,又可以大幅減少切削液的消耗。其技術特點包括高效的切削性能、極低的切削液消耗、良好的加工表面質量和明顯的環保效益。準干式切削通過微量切削液的準確調控,優化加工參數并提高產能。天津正規準干式切削系統技術

準干式切削的加工質量和表面粗糙度是評價其切削效果的重要指標。為獲得較高的加工精度和較低的表面粗糙度值,需要采取一系列控制策略。這包括優化切削參數、選擇合適的刀具、控制切削液的供給量以及采用先進的切削工藝等。通過這些策略的實施,可以明顯提高準干式切削的加工質量和表面粗糙度水平。準干式切削是一種介于傳統干式切削與濕式切削之間的金屬加工技術。它通過使用微量切削液,在保持切削效率的同時,明顯降低了切削過程中的環境污染。這種技術既保留了干式切削的高效性,又吸收了濕式切削在潤滑和冷卻方面的優點,是現代制造業中一種環保且高效的加工方式。天津先進準干式切削系統廠商有哪些準干式切削依靠微量冷卻潤滑措施,優化加工流程且符合環保趨勢。

準干式切削的工作原理主要基于微量切削液的準確供給。在切削過程中,切削液以霧狀或微量液滴形式被精確地噴灑在切削區域,為刀具和工件提供必要的潤滑和冷卻。這種微量的切削液使用方式,既保證了切削過程的順利進行,又大幅減少了切削液的消耗和廢液的產生。準干式切削的技術特點主要包括高效的切削性能、良好的加工表面質量、明顯的環保效益以及較低的切削液消耗和處理成本。與傳統的干式切削相比,準干式切削使用了微量切削液,明顯降低了切削溫度,減少了刀具磨損和工件熱變形,提高了加工質量和刀具使用壽命。與濕式切削相比,準干式切削大幅減少了切削液的使用和處理成本,降低了對環境的影響。同時,由于切削液的微量使用,準干式切削還減少了切削液的浪費和廢液處理的難度。因此,準干式切削在環保性、加工效率和經濟效益方面具有明顯優勢,是現代制造業中一種值得推廣的加工方式。

準干式切削技術普遍應用于航空航天、汽車制造、模具加工、精密儀器等多個領域。在航空航天領域,某有名航空企業采用準干式切削技術加工飛機發動機葉片,不只提高了加工精度和表面質量,還明顯降低了切削液的使用量,減少了環境污染。在汽車制造領域,一家大型汽車制造商通過引入準干式切削技術,成功降低了生產成本,提高了生產效率,同時滿足了環保法規的要求。這些成功案例充分展示了準干式切削技術在不同領域的應用潛力和價值。在準干式切削中,刀具的選擇與優化至關重要。由于切削過程中潤滑和冷卻條件相對較差,刀具需要具備良好的耐熱性、耐磨性和抗粘結性。準干式切削采用特殊潤滑冷卻策略,既提升加工效率又兼顧環保要求。

在準干式切削中,刀具的選擇和使用對加工效果有著重要影響。需要選擇具有良好耐熱性、耐磨性和潤滑性的刀具材料,以確保在微量切削液的條件下仍能保持穩定的切削性能。同時,刀具的幾何形狀和刃口狀態也需要根據加工要求進行合理設計和調整。選用原則包括根據工件材料和加工要求選擇合適的刀具材料、根據切削參數和加工條件選擇合適的刀具幾何形狀和刃口狀態等。在準干式切削過程中,切屑的處理和排放也是需要考慮的問題。由于切削液使用量較少,切屑可能更容易粘附在刀具或工件上,需要采取有效的措施進行清理和排放。常見的切屑處理技術包括使用高壓氣體或液體將切屑吹走或沖走、使用磁性或粘性材料將切屑吸附或粘走等。同時,也需要關注切屑對環境的影響,確保符合環保要求。準干式切削通過微量切削液的合理運用,改善加工條件并節約資源。無錫進口準干式切削系統哪家專業

準干式切削的普及,促進了綠色制造相關法律法規的完善。天津正規準干式切削系統技術

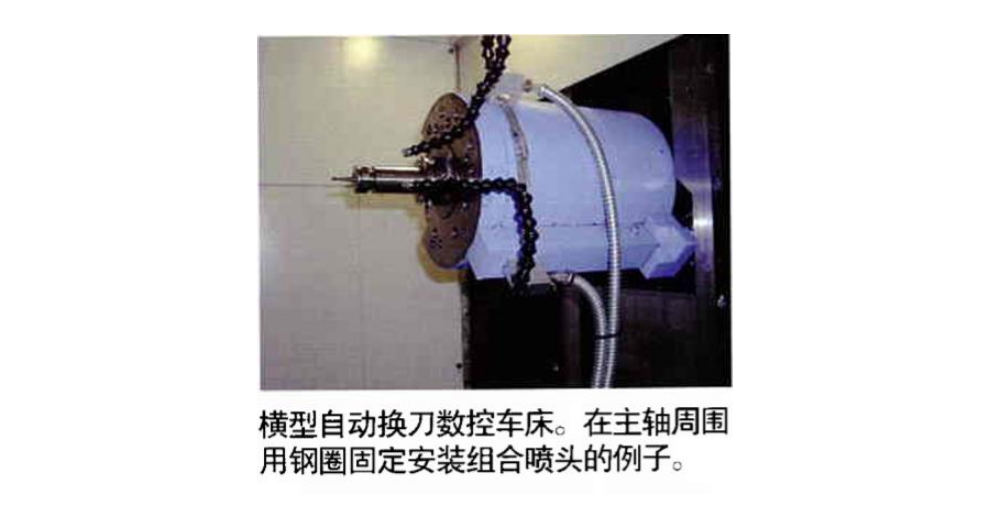

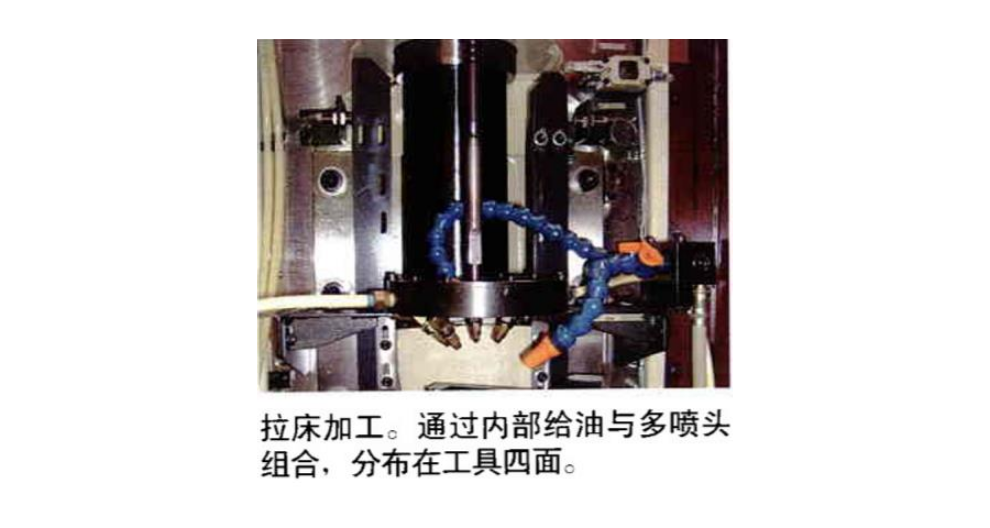

實現準干式切削需要特殊的切削設備和工具。設備需要具備精確的切削液供給系統,以確保切削液的微量、均勻供給。同時,工具的選擇和使用也是實現準干式切削的關鍵。需要選擇具有良好耐熱性、耐磨性和潤滑性的刀具材料,以確保在微量切削液的條件下仍能保持穩定的切削性能。此外,還需要考慮工具的幾何形狀和刃口狀態設計等因素。準干式切削的工藝要求包括合理的切削參數選擇、刀具的幾何形狀和刃口狀態設計以及切削過程的穩定控制等。這些工藝要求是實現準干式切削的關鍵,也是保證加工質量和效率的重要因素。在實際操作中,需要制定詳細的操作流程和規范,以確保加工過程的順利進行和加工質量的穩定提高。同時,還需要對加工過程進行實時監控和調整,以確保切削過程的穩定性和一致性。天津正規準干式切削系統技術

- 揚州準干式切削系統價錢多少 2025-06-13

- 徐州正規準干式切削系統哪家便宜 2025-06-13

- 揚州油氣微量潤滑哪家專業 2025-06-13

- 揚州機床微量潤滑定做 2025-06-13

- 連云港正規準干式切削系統廠商有哪些 2025-06-13

- 蘇州進口準干式切削系統怎么樣 2025-06-13

- 揚州正規準干式切削系統哪里有 2025-06-12

- 天津機床微量潤滑多少錢 2025-06-12

- 鹽城智能微量潤滑價錢多少 2025-06-12

- 廣東先進準干式切削系統廠 2025-06-12

- 直角齒輪箱定制價 2025-06-13

- 商用等離子空氣凈化器功率 2025-06-13

- 北京國產水沖霜冷風機價格 2025-06-13

- 寧波三軸數控機床廠家 2025-06-13

- 江蘇不開車門清掃清車機供應商 2025-06-13

- 麗水螺栓達克羅直銷 2025-06-13

- 工廠防潮柜多少錢一臺 2025-06-13

- 珠海在線式SPI檢測設備設備廠家 2025-06-13

- 榮成本地西奧電梯一體化 2025-06-13

- 南通性能優良醫用無油空壓機選型設計 2025-06-13