在線式全自動玻璃纖維直徑報告系統怎么選

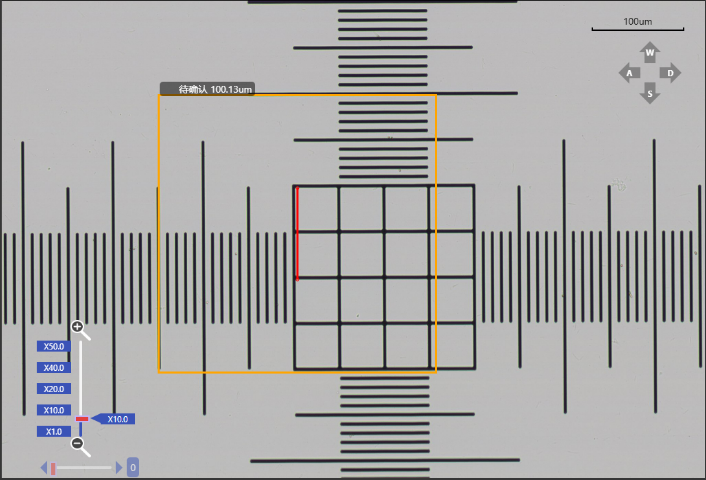

《全自動玻璃纖維直徑報告系統》以0.1μm測量精度重新定義行業標準,搭載高分辨率光學傳感器與AI圖像增強算法,即使在復雜工業環境中也能實現100%纖維定位。系統采用全域掃描技術,單次可完成240份樣本的全片無死角檢測,徹底告別傳統抽樣誤差。檢測數據通過區塊鏈加密傳輸,3分鐘自動生成符合GB/T 7690.5標準的交互式報告,支持PDF/Excel多格式導出。某碳纖維制造商引入后,質檢人工成本降低78%,年檢測吞吐量突破7.3萬份,缺陷漏檢率趨近于零。系統更提供遠程協助端口,團隊可實時調取檢測影像進行跨地域技術指導,助力企業構建智慧工廠生態。

全自動玻璃纖維直徑報告系統

玻璃纖維行業對產品質量把控嚴格,檢測標準至關重要。《全自動玻璃纖維直徑報告系統》嚴格遵循GB/T7690.5標準,從樣本測量到報告生成,每一步都符合規范要求。其精細定位玻璃纖維的能力達100%,配合0.1um的高精度測量,確保檢測數據精細無誤。自動生成的檢測報告完全契合標準格式,數據詳實可靠。企業使用該系統進行檢測,能有效證明產品符合行業標準,提升產品公信力,樹立行業形象,在激烈的市場競爭中脫穎而出,贏得客戶與合作伙伴的信任。編輯分享江蘇快速全自動玻璃纖維直徑報告系統智能調度系統優化多廠區協同檢測資源。

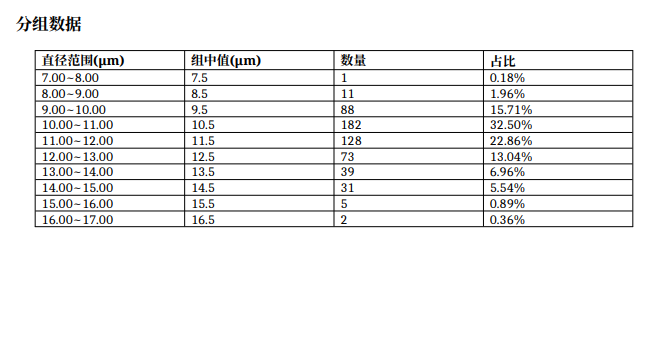

傳統檢測方法產生的數據分散孤立,難以支持科學決策。玻璃纖維直徑差異的潛在規律無法被有效挖掘,導致企業錯失改進機會。《全自動玻璃纖維直徑報告系統》支持數據分析與輔助分析功能,自動關聯直徑數據與生產環境、設備狀態等多維度信息。系統生成的可視化報告可直觀呈現隱藏趨勢,幫助企業發現工藝瓶頸與質量隱患。某企業應用該系統后,決策準確率提升80%,質量事故率下降90%。

進入國際市場需通過嚴格的質量認證,玻璃纖維直徑的一致性是關鍵考核指標。傳統檢測手段因數據不完整或精度不足,常導致認證失敗。《全自動玻璃纖維直徑報告系統》嚴格遵循GB/T7690.5標準,其檢測數據符合ISO、ASTM等國際規范。系統支持在線查收多語言報告,幫助企業快速通過SGS、TüV等國際認證。某出口企業應用該系統后,認證周期縮短60%,成功打入北美市場。

在風電葉片制造中,玻璃纖維直徑差異過大會導致材料強度分布不均。當纖維直徑標準差超過,葉片在強風載荷下易出現局部應力集中,縮短使用壽命甚至引發斷裂事故。《全自動玻璃纖維直徑報告系統》以,全片掃描每根纖維,自動生成直徑分布熱力圖。系統支持遠程協助數據共享,工程師可實時監控生產數據,動態調整工藝參數,將直徑標準差控制在,保障風電葉片20年設計壽命,為清潔能源產業保駕護航。在醫療領域,玻璃纖維用于制造手術縫合線、植入器械等關鍵部件。直徑偏差超過器械強度不足或生物相容性下降,引發術后并發癥。《全自動玻璃纖維直徑報告系統》嚴格遵循GB/,通過100%精細定位纖維并測量,確保每批次材料符合醫療器械安全規范。系統支持郵寄樣本測試與在線查收結果,醫療機構可快速驗證材料合規性,為患者安全提供數據保障。 智能算法自動生成標準化報告,含直徑分布曲線與統計分析。

數據安全與長期可追溯性是企業關注的重點。《全自動玻璃纖維直徑報告系統》支持檢測數據云端存儲,用戶可通過加密賬戶隨時調取歷史報告。系統自動備份所有測量數據,并提供權限分級管理,確保敏感信息安全可控。結合在線查收結果功能,企業可實現檢測數據的集中化管理,滿足審計追溯需求,為產品質量責任界定提供堅實依據。

在全球化生產與科研背景下,《全自動玻璃纖維直徑報告系統》打破地域限制。它支持遠程協助數據共享,不同地區的團隊可實時查看同一檢測數據集。通過輔助分析功能,科研人員可同步標注纖維異常點,協同完成材料研究;生產部門可跨工廠共享質量數據,統一工藝標準。這種跨域協作模式,比較大化利用檢測資源,加速玻璃纖維產業的技術革新與產能協同。 激光功率自動調節技術,避免強光對纖維造成損傷。在線式全自動玻璃纖維直徑報告系統怎么選

報告生成模塊支持自定義模板配置;在線式全自動玻璃纖維直徑報告系統怎么選

**深色纖維檢測困局:無損傷光學技術重塑行業標準場景危機:傳統深色羊絨檢測需使用鹽酸褪色處理,導致:樣本破壞不可復檢化學處理引發直徑0.3-0.8μm的收縮偏差每年造成價值200萬元以上的貴重樣本損耗創新方案:多光譜成像系統:采用8波段褪色光掃描技術,穿透染料層捕捉真實纖維形態三維景深補償算法:消除纖維卷曲帶來的投影誤差數據可視化對比:同步生成褪色處理前后的直徑差異熱力圖實證數據:內蒙古某羊絨集團對比測試顯示:未褪色樣本檢測一致性達99.2%每千克羊絨原料損耗減少8.7克年節約檢測成本85萬元(2023年度財報數據)戰略價值:助力企業通過RWS(負責任羊毛標準)認證,打開歐盟**市場。在線式全自動玻璃纖維直徑報告系統怎么選

- 山東高精度新材料直徑自動化檢測設備選擇 2025-07-09

- 上海智能型特種纖維直徑自動化檢測設備哪家好 2025-07-09

- 上海無人化特種纖維直徑自動化檢測設備哪里有 2025-07-09

- 四川本地特種纖維直徑自動化檢測設備 2025-07-09

- 江西無人化特種纖維直徑自動化檢測設備哪家好 2025-07-09

- 江蘇信息化特種纖維直徑自動化檢測設備選擇 2025-07-09

- 浙江科研級纖維直徑報告系統方案 2025-07-08

- 河南實驗室用纖維直徑報告系統推薦 2025-07-08

- 浙江帶AI算法新材料直徑自動化檢測設備推薦 2025-07-08

- 江西全自動玻璃纖維直徑報告系統哪家強 2025-07-08

- 真空泵聯軸器激光對中效率提升途徑 2025-07-09

- 山東電力檢測設備維修維修價格 2025-07-09

- 柱塞泵狀態監測維修 2025-07-09

- 青海4G一體水控機一般多少錢 2025-07-09

- 福建像方遠心鏡頭加工 2025-07-09

- 武漢振弦式應變計線性度 2025-07-09

- 吉林包含什么顯微CT推薦咨詢 2025-07-09

- 什么是熱電偶用戶體驗 2025-07-09

- 設備MIPID-PHY測試克勞德 2025-07-09

- 防水接頭汽摩配件 2025-07-09