臥式石墨化爐制造商

高溫石墨化爐的溫度均勻性直接影響著材料的微觀結構一致性。對于大尺寸碳 - 碳復合材料的石墨化處理,傳統爐型難以保證整塊材料的溫度均勻。新型設備采用分布式多熱源加熱技術,在爐體四周和頂部布置 16 組單獨可控的加熱模塊。每個加熱模塊配備高精度溫度傳感器,通過模糊控制算法實時調整功率,使爐內溫差控制在 ±3℃以內。這種技術在處理面積達 2 平方米的碳 - 碳復合材料時,材料各部位的石墨化程度差異小于 5%,有效提升了產品的整體性能。采用真空或惰性氣體保護環境的高溫石墨化爐能有效防止材料氧化,提升產品純度。臥式石墨化爐制造商

高溫石墨化爐的節能保溫技術革新:隨著能源成本上升和環保要求提高,高溫石墨化爐的節能保溫技術成為研發重點。新型爐體采用多層復合保溫結構,內層選用耐高溫、低導熱的納米氣凝膠氈,其導熱系數為 0.013W/(m?K),相比傳統巖棉材料降低 60% 以上;中間層使用陶瓷纖維毯,增強保溫效果的同時提高結構強度;外層采用金屬外殼,起到防護和密封作用。這種復合結構使爐體表面溫度可控制在 60℃以下,熱量散失減少 40%。此外,部分設備還配備余熱回收系統,將冷卻階段排出的高溫廢氣通過熱交換器回收熱量,用于預熱原料或其他生產環節,使能源綜合利用率提升 15 - 20%,有效降低了石墨化處理的能耗成本。高溫石墨化爐多少錢高溫石墨化爐的PLC控制系統支持多段溫控程序,適應不同材料需求。

針對航空航天領域的特殊需求,高溫石墨化爐需具備極端環境適應性。航天器使用的碳基復合材料對純度和結構均勻性要求苛刻,常規石墨化爐難以滿足。研發人員通過設計雙層真空隔熱結構,將爐體熱損失降低 60% 以上,同時配備高精度質譜儀實時監測爐內氣氛純度。在處理航天級碳纖維時,采用分段升溫工藝:先在 1500℃去除雜質,再逐步升溫至 2800℃完成晶格重構。這種定制化設計使材料的抗拉強度提升 30%,滿足了航天器輕量化與強度高的雙重需求,展現了專門設備對制造業的支撐作用。

高溫石墨化爐在柔性電子碳材料制備中的應用:柔性電子設備對碳材料的柔韌性和電學性能要求苛刻。在制備柔性石墨烯薄膜、碳納米管纖維等材料時,高溫石墨化爐需采用特殊的工藝控制。為避免材料在高溫下變硬變脆,需采用緩慢升溫、低溫處理的工藝。例如,在制備柔性石墨烯薄膜時,將溫度控制在 1200 - 1500℃,并采用脈沖式加熱方式,即加熱一段時間后暫停,使材料內部應力充分釋放,再繼續升溫。同時,爐內通入微量氫氣,促進碳原子的二維平面生長,提高薄膜的平整度和導電性。經過這種工藝處理的柔性碳材料,其拉伸強度可達 500MPa 以上,方塊電阻低于 10Ω/□,滿足了柔性顯示屏、可穿戴設備等領域的應用需求。碳化硅陶瓷的石墨化燒結需在高溫石墨化爐中完成致密化。

高溫石墨化爐的綠色環保技術:傳統石墨化過程會產生大量含塵廢氣和有機揮發物,對環境造成污染。新型高溫石墨化爐采用多種綠色環保技術,實現清潔生產。在廢氣處理方面,采用 “旋風除塵 + 布袋過濾 + 活性炭吸附” 三級凈化系統,將顆粒物排放濃度控制在 10mg/m3 以下,有機揮發物去除率達 95% 以上。同時,設備配備廢水循環利用系統,對冷卻過程中產生的廢水進行過濾、凈化處理后重復使用,水資源利用率提高至 90%。此外,通過優化加熱工藝和保溫結構,降低能源消耗,減少碳排放。某碳材料生產企業采用新型環保石墨化爐后,成功通過環保部門驗收,實現了經濟效益和環境效益的雙贏。碳化鎢材料的石墨化改性需在高溫石墨化爐中完成晶格重構。臥式石墨化爐制造商

高溫石墨化爐在生物醫用碳材料處理中也有應用潛力。臥式石墨化爐制造商

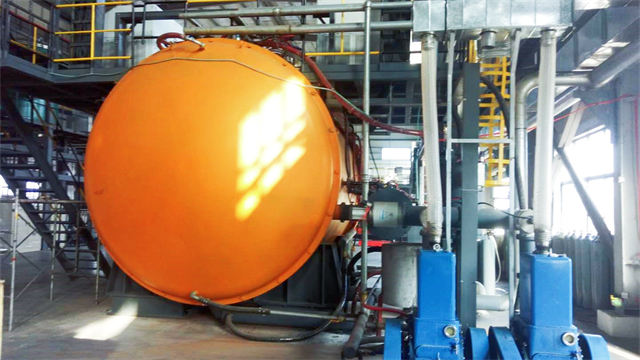

高溫石墨化爐的高壓氣氛處理工藝:在某些特殊材料的石墨化過程中,需要在高壓氣氛環境下進行,以促進材料的結構轉變和性能提升。高壓氣氛處理工藝要求高溫石墨化爐具備良好的承壓性能和精確的壓力控制能力。爐體采用強度高合金鋼制造,并經過特殊的熱處理工藝,提高其強度和韌性,可承受 10 - 20MPa 的壓力。壓力控制系統采用高精度壓力傳感器和電動調節閥,將壓力波動范圍控制在 ±0.1MPa 以內。在處理硬質合金涂層用碳材料時,高壓惰性氣體環境可使碳原子更均勻地擴散到材料表面,形成致密的碳化物涂層,提高材料的耐磨性和硬度。與常壓處理相比,高壓氣氛處理后的材料表面硬度提升 30%,使用壽命延長 2 倍。臥式石墨化爐制造商

- 浙江小型中頻煉金(煉銀)爐工作原理 2025-07-19

- 工業真空/氫保護燒結爐型號 2025-07-19

- 高溫氣氛真空燒結爐真空度標準 2025-07-19

- 甘肅實驗室用氫保護燒結爐 2025-07-19

- 西藏高真空燒結爐 2025-07-19

- 碳化硅氫保護燒結爐價格 2025-07-19

- 青海釹鐵硼真空燒結爐 2025-07-19

- 陜西節能型中頻煉金(煉銀)爐多少錢 2025-07-19

- 江蘇氣相沉積爐操作流程 2025-07-19

- 貴州氫保護燒結爐公司 2025-07-19

- 湖北農藥行業ECTFE HALAR聯系人 2025-07-19

- 杭州鐵路局控制臺 2025-07-19

- 崇明區安裝粉體流換熱器保養 2025-07-19

- 中山拋丸機防爆除塵器推薦廠家 2025-07-19

- 浦東新區滾珠絲桿標準 2025-07-19

- 虹口區購買ERP系統定制開發 2025-07-19

- 深圳多功能五軸教學機生產廠家 2025-07-19

- 非標球閥廠家 2025-07-19

- 工業水質檢測v哪個好 2025-07-19

- 無錫鋁合金冷沖模具服務電話 2025-07-19