上海升級MES價格對比

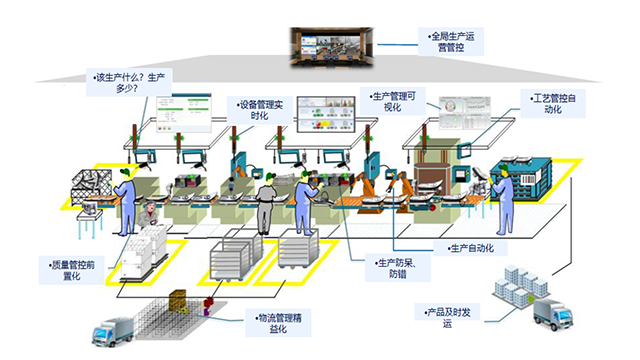

江蘇林格自動化科技有限公司的自動化測試數據與MES的閉環反饋?,MES集成自動化測試設備(如AOI視覺檢測儀)形成質量閉環。某半導體企業通過Modbus TCP協議將測試參數(如焊點尺寸、阻抗值)實時回傳MES,當檢測到不良品時,MES自動觸發設備參數補償指令,并將異常批次隔離。系統通過SPC分析歷史測試數據,優化工藝窗口設定,使缺陷率從0.8%降至0.2%。測試報告自動關聯工單號,支持電子化存檔與追溯。標準化數據采集:PLC數據通過OPC UA協議實時上傳至MES,采集效率提升40%,且無需定制化開發驅動。預測性維護:MES結合振動數據分析模型,提前識別軸承磨損趨勢,減少非計劃停機30%。跨平臺擴展:同一OPC UA架構可兼容后續新增的三菱機器人和ABB變頻器,降低系統集成復雜度。支持多品種小批量柔性生產模式,提升市場響應速度。上海升級MES價格對比

實時數據驅動的動態調度優化?,MES的動態調度算法基于實時生產數據(如設備故障、訂單變更)調整排產計劃。例如,在電子行業,當某貼片機因故障停機時,系統自動將剩余工單分配到其他機臺,結合產能與優先級計算路徑,減少交貨延遲風險。此類化可提升設備利用率15%-25%。 質量合規管理的自動化實現?,在制藥行業,MES通過集成LIMS(實驗室信息管理系統)自動記錄生產參數(如溫度、濕度)與檢驗結果,確保符合GMP規范。系統生成電子批記錄(EBR),支持FDA 21 CFR Part 11的電子簽名要求,減少人工記錄錯誤率90%,并縮短審計準備時間50%。江蘇數字化MES實施通過API集成ERP、SCADA等系統實現數據互通。

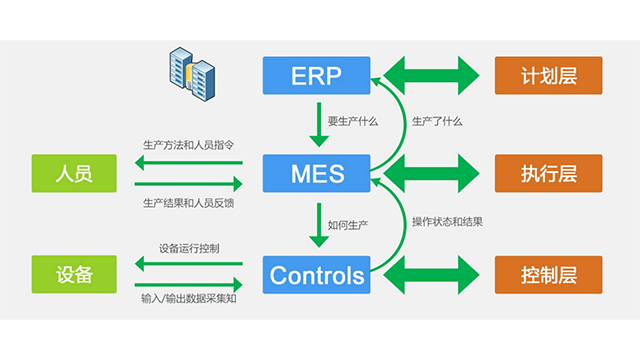

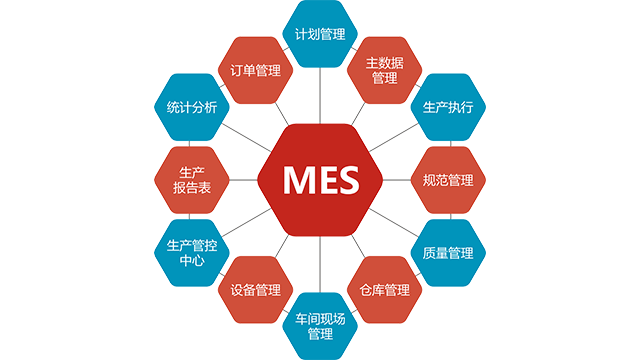

在智能制造(Industry 4.0)背景下,MES成為連接IT(信息化)和OT(運營技術)的關鍵橋梁。傳統MES主要關注生產執行,而智能MES則進一步融合了大數據、物聯網(IoT)和人工智能(AI)技術,實現更高級的智能化管理。例如,通過機器學習算法,MES可以預測設備故障,優化生產排程,甚至自動調整工藝參數以提高良品率。智能MES還支持數字孿生(Digital Twin)技術,即通過虛擬模型實時映射物理車間的運行狀態,使管理者可以在虛擬環境中模擬和優化生產流程。此外,MES與AGV(自動導引車)、協作機器人等自動化設備的集成,使得柔性制造成為可能,能夠快速適應小批量、多品種的生產需求。 未來,隨著5G和邊緣計算的發展,MES的實時性和智能化水平將進一步提升,推動制造業向“黑燈工廠”(無人化生產)邁進。

江蘇林格自動化科技有限公司的自動化產線的能耗峰值平滑策略?,MES通過負荷預測算法平衡設備能耗波動。某汽車焊裝車間利用MES分析沖壓機、焊接機器人用電曲線,在電價高峰期自動切換至節能模式(如降低空壓機壓力),谷時段則集中執行高耗能工序4。系統聯動光伏發電數據,當自發電量充足時優先啟動涂裝線烘干設備,使月度電費峰值降低35%。谷時段則集中執行高耗能工序4。系統聯動光伏發電數據,當自發電量充足時優先啟動涂裝線烘干設備,使月度電費峰值降低35%同時監測設備待機能耗,超限時自動斷電并推送告警。江蘇林格自動化科技有限公司。設備全生命周期管理延長使用壽命10%-20%。

MES基于材料特性動態調整激光參數。某醫療器械企業加工鈦合金骨板時,MES自動設定激光功率(800W)、掃描速度(2m/s)與離焦量(+1.5mm),并將切割質量數據反饋至知識庫35。當檢測到切口氧化層厚度超標時,系統增加氮氣保護流量并重新加工,不良率從5%降至0.8%5。自動化裝配線的防錯料系統集成?,MES通過RFID實現物料防錯。某汽車總裝廠在零件料盒嵌入RFID標簽,AGV配送至工位時,MES校驗標簽信息與BOM一致性3。若出現型號不符,系統鎖定擰緊工具并亮紅燈警示,錯誤攔截率100%3。替代料申請需工藝/質量部門在線審批,確保變更過程可追溯。集成條形碼/RFID技術實現物料追溯。上海升級MES價格對比

主要功能物料追蹤,管理原材料、半成品流向,支持批次/序列號追溯(醫藥、電子行業必需)。上海升級MES價格對比

江蘇林格自動化科技有限公司數字線程技術打通設計-制造-服務數據流?,基于MES構建數字線程,串聯PLM設計數據、生產執行記錄與售后維護信息。某航空企業應用數字線程技術,將PLM中的三維工藝模型同步至MES指導裝配作業,并將實際擰緊扭矩數據回寫至服務系統36。當客戶反饋某批次零件松動時,服務團隊可快速調取歷史工藝參數,定位工具校準偏差問題。數據貫通使問題解決周期縮短70%。江蘇林格自動化科技有限公司。OPC UA作為工業通信的“通用語言”,不解決了MES與多源設備的互聯難題,更通過其開放性、安全性、可擴展性,為智能制造提供了底層數據基礎設施。未來,隨著OPC UA over TSN(時間敏感網絡)等技術的成熟,工廠內外的數據流動將更加高效可靠。 上海升級MES價格對比

- 江蘇可視化模具計數器參考價 2025-07-18

- 上海國產機械手案例 2025-07-18

- 上海協作系列機械手技術原理 2025-07-18

- 如何挑選MES軟件 2025-07-18

- 上海如何機械手 2025-07-18

- 上海MES實施 2025-07-18

- 浙江部署MES價格多少 2025-07-17

- 自動化模具計數器資訊 2025-07-17

- 標準MES價格對比 2025-07-17

- 上海升級MES價格對比 2025-07-17

- 湖南有漏電保護開關 2025-07-18

- 江蘇國產標識牌售價 2025-07-18

- 重慶驅動器推薦 2025-07-18

- 奉賢區發展宣傳海報設計檢測 2025-07-18

- 廣東無風扇工業平板電腦設備 2025-07-18

- 佛山盛安之光5730燈珠6000-6500K色溫 2025-07-18

- 山東可控硅包括什么 2025-07-18

- 宿遷廣場音樂噴泉 2025-07-18

- 如皋智能跑步機電機用碳刷哪里買 2025-07-18

- 上海常見監控系統品牌 2025-07-18