-

嘉興非標厚壁焊管批發零售

嘉興非標厚壁焊管批發零售焊管生產中自動化焊接設備的選型與應用在焊管生產中,自動化焊接設備的選擇直接影響產品質量、生產效率和成本控制。合理的選型需結合材料特性、工藝需求及生產規模,同時需考慮設備智能化、兼容性和維護便捷性。以下是自動化焊接設備選型的關鍵因素及典型應用分析。自動化焊接設備...

2025-06-06 -

紹興雙相鋼焊管價格

紹興雙相鋼焊管價格厚壁筒體焊接關鍵技術及質量控制厚壁筒體(通常指壁厚≥50mm的承壓容器筒節)的焊接是壓力容器制造的主要工藝,其質量直接影響設備的安全性和使用壽命。厚壁結構的焊接主要面臨三大技術挑戰:焊接變形控制、層間缺陷預防和殘余應力消除。在焊接工藝方面,多采用窄間隙埋弧焊(...

2025-06-06 -

溫州小口徑厚壁焊管焊接

溫州小口徑厚壁焊管焊接風電樁管市場現狀與發展趨勢風電樁管作為海上風電基礎支撐的主要部件,正隨著全球海上風電的快速發展迎來爆發式增長。2023年全球風電樁管市場規模已突破80萬噸,預計2025年將超過120萬噸,年復合增長率達15%以上。中國作為全球的海上風電市場,占據全球風電樁管需...

2025-06-06 -

鎮江工業焊管焊接

鎮江工業焊管焊接船舶制造中異形鋼結構件的應用與挑戰在船舶制造領域,異形鋼結構件因其特殊的幾何形狀和力學性能,被廣泛應用于船體曲面、艙室結構、推進系統及特種船舶部件中。隨著船舶設計向輕量化、流線型和強度方向發展,異形鋼結構件的需求日益增長,但其加工與制造也面臨諸多技術難點。1....

2025-06-05 -

南通大口徑直縫焊管價格

南通大口徑直縫焊管價格焊管在化工行業的應用焊管因其成本低、生產效率高、規格靈活等特點,在化工行業中得到了廣泛應用。化工生產環境通常具有強腐蝕性、高溫高壓等特點,因此對管材的耐腐蝕性、強度和密封性要求較高。焊管通過合理的材料選擇和工藝優化,能夠滿足化工行業的嚴苛需求。1.輸送腐蝕性介...

2025-06-05 -

舟山2304不銹鋼焊管多少錢

舟山2304不銹鋼焊管多少錢不銹鋼焊管在食品工業中具有明顯的應用優勢:1.經濟性與環保性成本效益:焊管生產工藝相對簡單,價格低于無縫鋼管,適合大規模應用。可回收性:不銹鋼100%可回收,符合可持續發展理念。2.適應復雜工藝需求耐溫范圍廣:適用于低溫(如冷藏系統)到高溫(如蒸汽清潔)環境。...

2025-06-05 -

衢州不銹鋼焊管加工

衢州不銹鋼焊管加工KTIG技術在焊管制造中的創新應用KTIG(KeyholeTIG,即匙孔鎢極氬弧焊)作為一種高能束焊接技術,正在焊管制造領域展現出的潛力。該技術通過超高溫電弧(可達10,000°C以上)形成穿透性匙孔效應,能夠實現單面焊雙面成型,特別適用于厚壁焊管(8-30m...

2025-06-05 -

揚州非標直縫焊管多少錢

揚州非標直縫焊管多少錢厚壁筒體作為石油化工、能源電力、航空航天及重型機械等領域的關鍵部件,廣泛應用于壓力容器、反應釜、管道系統及核電站設備中。隨著全球工業化的持續推進和裝備制造業的升級,厚壁筒體加工的市場需求呈現穩定增長態勢。在能源領域,油氣開采和煉化行業對高壓、耐腐蝕筒體的需求持...

2025-06-05 -

南京高強鋼焊管價格

南京高強鋼焊管價格焊管行業綠色制造技術現狀1.綠色材料應用高強鋼及輕量化材料:采用高強鋼(如HSLA鋼)減少材料用量,同時保持結構強度。環保涂層技術:使用無鉻鈍化、水性涂料等環保表面處理技術,替代傳統含鉻、含鉛涂層。再生不銹鋼應用:推廣廢鋼回收冶煉的不銹鋼焊管,降低原生資源消耗...

2025-06-05 -

紹興大口徑直縫焊管設備商家

紹興大口徑直縫焊管設備商家KTIG技術在焊管制造中的創新應用KTIG(KeyholeTIG,即匙孔鎢極氬弧焊)作為一種高能束焊接技術,正在焊管制造領域展現出的潛力。該技術通過超高溫電弧(可達10,000°C以上)形成穿透性匙孔效應,能夠實現單面焊雙面成型,特別適用于厚壁焊管(8-30m...

2025-06-04 -

淮安非標厚壁焊管生產廠家

淮安非標厚壁焊管生產廠家非標厚壁焊管的市場前景分析非標厚壁焊管(壁厚≥20mm,定制化規格)作為工業領域的關鍵結構材料,正迎來明顯的市場增長機遇。隨著能源化工、海洋工程、核電等產業向大型化、高參數方向發展,傳統標準焊管已難以滿足特殊工況需求,為非標厚壁焊管創造了廣闊的應用空間。在能源...

2025-06-04 -

寧波高強鋼焊管焊接

寧波高強鋼焊管焊接無損檢測技術革新對焊管生產質量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進無損檢測技術正在推動焊管制造行業的質量控制體系發生根本性變革。這些技術的應用不僅明顯提升了缺陷檢出能力,更重塑了焊管生產的質量管控模式。1.檢測精度突破PAUT技術通過...

2025-06-04 -

麗水工業焊管銷售

麗水工業焊管銷售熱卷厚壁筒體制造工藝要點解析熱卷厚壁筒體(壁厚≥50mm)是壓力容器、核電裝備等關鍵設備的主要部件,其制造工藝需嚴格控制以下要點:1.材料預處理板材需進行100%超聲波探傷,預熱溫度根據材質設定(碳鋼150-200℃,高強鋼200-300℃),采用電感應或燃氣...

2025-06-04 -

連云港大口徑直縫焊管焊接

連云港大口徑直縫焊管焊接焊管的熱處理工藝及其影響焊管的熱處理是制造過程中至關重要的環節,它能夠明顯改善焊管的機械性能和微觀組織結構。通過精確控制加熱溫度、保溫時間和冷卻速度,熱處理工藝可以消除焊接應力、提高材料性能,并確保焊管滿足各種工程應用的要求。主要熱處理工藝類型退火處理:將焊管...

2025-06-04 -

嘉興工業焊管價格

嘉興工業焊管價格直縫焊管在造紙機滾筒中的關鍵應用直縫焊管憑借其優異的尺寸精度、結構穩定性和成本優勢,已成為現代造紙機滾筒制造的主要材料。在造紙設備中,烘缸、壓榨輥、導輥等關鍵滾筒部件普遍采用直縫焊管作為基體,通過精密加工和表面處理滿足嚴苛的工況需求。直縫焊管在造紙機滾筒中的應...

2025-06-04 -

寧波工業焊管多少錢

寧波工業焊管多少錢焊管在核電站建設中的應用核電站對管道系統的安全性、可靠性和耐久性要求極高,焊管因其良好的機械性能、密封性和可定制化特點,在核電站建設中發揮著重要作用。1.核級焊管的材料與標準核電站使用的焊管通常采用不銹鋼(如304L、316L)或低合金鋼,并需符合ASMEII...

2025-06-04 -

連云港大口徑直縫焊管多少錢

連云港大口徑直縫焊管多少錢焊管的焊接缺陷及其預防措施在焊管生產過程中,焊接質量直接影響產品的安全性和使用壽命。常見的焊接缺陷不僅會降低焊管的機械性能,還可能導致嚴重的安全隱患。常見焊接缺陷類型氣孔:焊接過程中氣體未及時逸出形成的小孔洞。主要由于焊材潮濕、保護氣體不足或焊接區域污染造成。...

2025-06-04 -

湖州非標厚壁焊管設備商家

湖州非標厚壁焊管設備商家厚壁筒體作為石油化工、能源電力、航空航天及重型機械等領域的關鍵部件,廣泛應用于壓力容器、反應釜、管道系統及核電站設備中。隨著全球工業化的持續推進和裝備制造業的升級,厚壁筒體加工的市場需求呈現穩定增長態勢。在能源領域,油氣開采和煉化行業對高壓、耐腐蝕筒體的需求持...

2025-06-04 -

連云港精密焊管設備商家

連云港精密焊管設備商家焊管無損檢測技術概述焊管在制造和使用過程中可能產生氣孔、裂紋、夾渣等缺陷,影響其強度與密封性。為確保質量,無損檢測(NDT)技術被廣泛應用,主要包括以下幾種方法:超聲波檢測(UT)利用高頻聲波在焊管內部傳播,通過反射信號判斷缺陷位置和大小,適用于檢測內部裂紋和...

2025-06-04 -

上海非標厚壁焊管加工

上海非標厚壁焊管加工厚壁筒體作為石油化工、能源電力、航空航天及重型機械等領域的關鍵部件,廣泛應用于壓力容器、反應釜、管道系統及核電站設備中。隨著全球工業化的持續推進和裝備制造業的升級,厚壁筒體加工的市場需求呈現穩定增長態勢。在能源領域,油氣開采和煉化行業對高壓、耐腐蝕筒體的需求持...

2025-06-04 -

湖州2304不銹鋼焊管多少錢

湖州2304不銹鋼焊管多少錢不同壁厚焊管可加工的 小管徑分析焊管的 小可加工管徑與壁厚直接相關,受成型工藝、材料強度和設備能力的綜合限制。以下是主要壁厚區間對應的 小管徑技術參數:1.薄壁焊管(δ≤3mm)采用高頻電阻焊(ERW)或激光焊工藝, 小管徑可達Φ10mm(如精密儀器用不銹鋼管...

2025-06-03 -

無錫不銹鋼焊管多少錢

無錫不銹鋼焊管多少錢焊管在化工行業的應用焊管因其成本低、生產效率高、規格靈活等特點,在化工行業中得到了廣泛應用。化工生產環境通常具有強腐蝕性、高溫高壓等特點,因此對管材的耐腐蝕性、強度和密封性要求較高。焊管通過合理的材料選擇和工藝優化,能夠滿足化工行業的嚴苛需求。1.輸送腐蝕性介...

2025-06-03 -

江蘇不銹鋼焊管報價

江蘇不銹鋼焊管報價無損檢測技術革新對焊管生產質量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進無損檢測技術正在推動焊管制造行業的質量控制體系發生根本性變革。這些技術的應用不僅明顯提升了缺陷檢出能力,更重塑了焊管生產的質量管控模式。1.檢測精度突破PAUT技術通過...

2025-06-03 -

淮安精密焊管哪家好

淮安精密焊管哪家好焊管無損檢測技術概述焊管在制造和使用過程中可能產生氣孔、裂紋、夾渣等缺陷,影響其強度與密封性。為確保質量,無損檢測(NDT)技術被廣泛應用,主要包括以下幾種方法:超聲波檢測(UT)利用高頻聲波在焊管內部傳播,通過反射信號判斷缺陷位置和大小,適用于檢測內部裂紋和...

2025-06-03 -

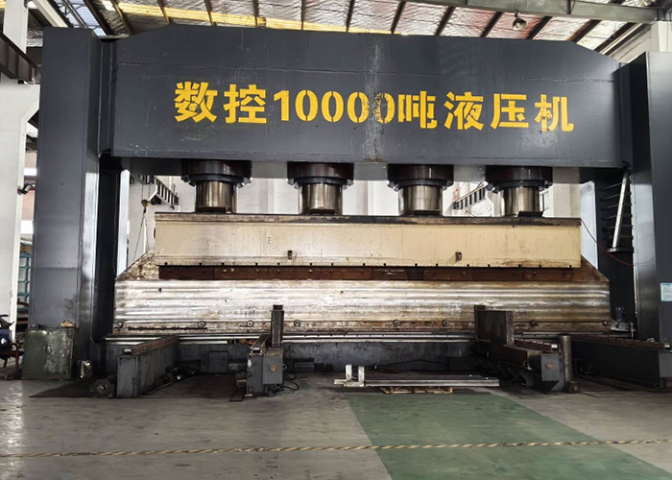

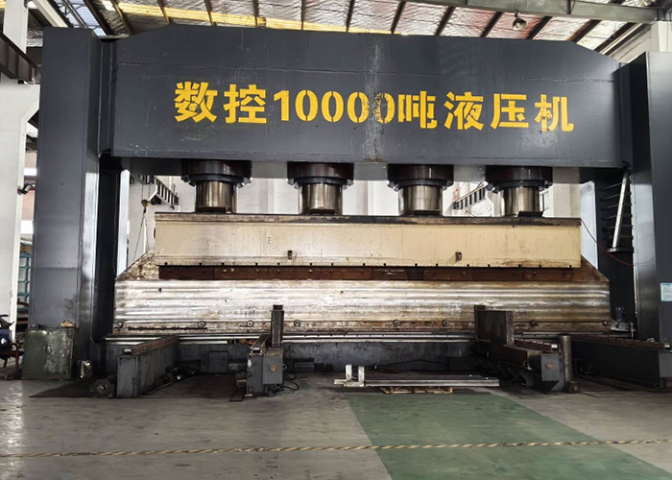

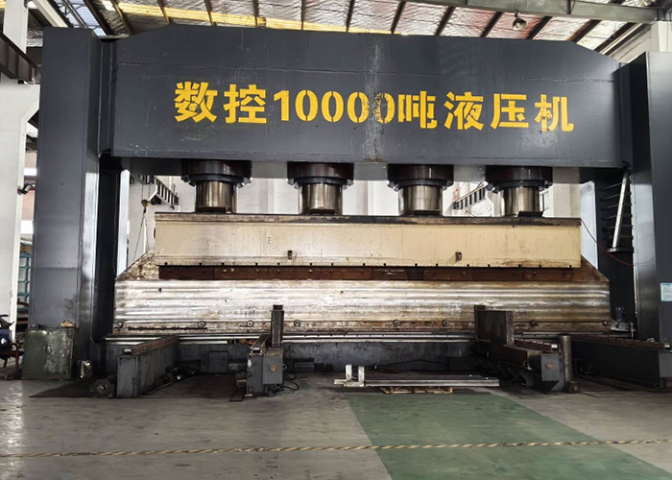

連云港精密焊管加工

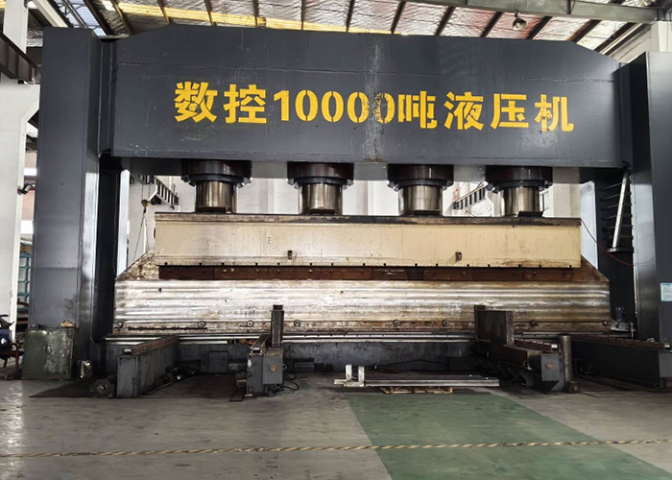

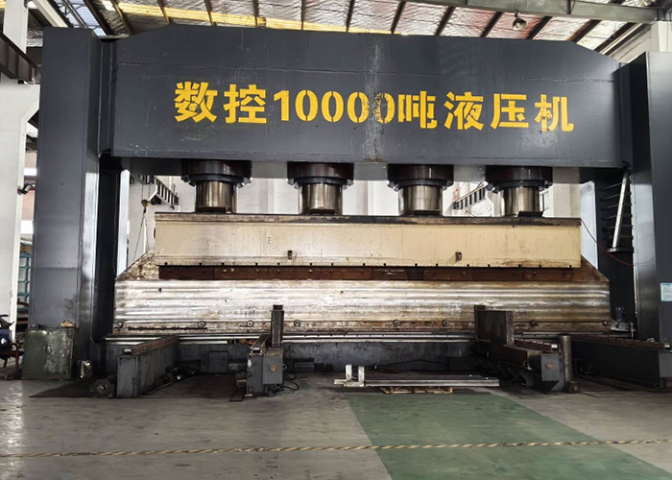

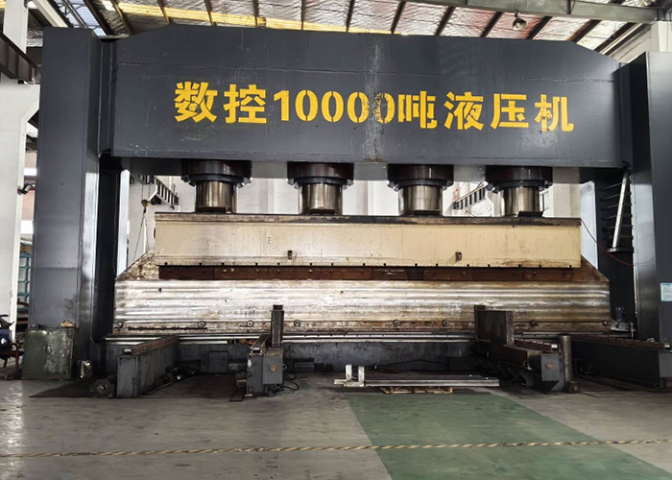

連云港精密焊管加工國內重型卷板裝備:220mm厚×4000mm寬四輥卷板機的行業定位卷制厚度200mm、寬度4000mm的四輥卷板機是我國重型裝備制造業的產品。該規格設備全國保有量約50臺,主要服務于核電工程、大型化工容器、工業裝備等戰略領域,是國家重大技術裝備自主化的重要成果...

2025-06-03 -

臺州工業焊管直銷

臺州工業焊管直銷相控陣超聲檢測技術在焊管檢測中的應用相控陣超聲檢測(PAUT)是近年來焊管無損檢測領域的重要技術進步。相比傳統超聲波檢測,該技術通過電子控制多晶片陣列的聲束偏轉和聚焦,實現動態掃描和高精度成像,明顯提升了焊管缺陷的檢出率和檢測效率。在焊管焊縫檢測中,相控陣技術...

2025-06-03 -

杭州高強鋼焊管批發零售

杭州高強鋼焊管批發零售直縫焊管在造紙機滾筒中的關鍵應用直縫焊管憑借其優異的尺寸精度、結構穩定性和成本優勢,已成為現代造紙機滾筒制造的主要材料。在造紙設備中,烘缸、壓榨輥、導輥等關鍵滾筒部件普遍采用直縫焊管作為基體,通過精密加工和表面處理滿足嚴苛的工況需求。直縫焊管在造紙機滾筒中的應...

2025-06-03 -

蘇州2304不銹鋼焊管焊接

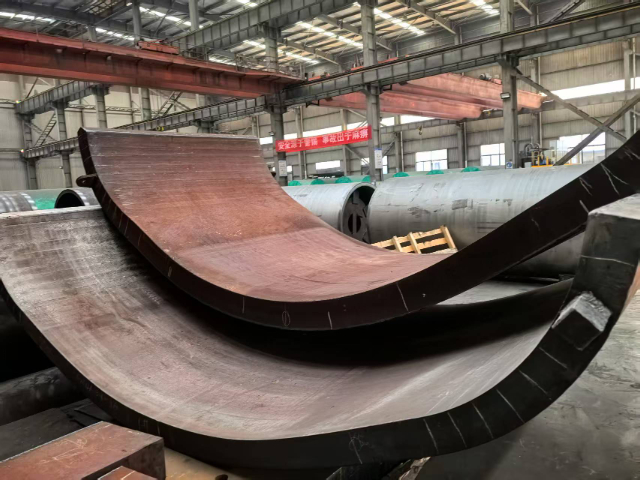

蘇州2304不銹鋼焊管焊接厚壁筒體卷制工藝的難點與挑戰厚壁筒體卷制是壓力容器、鍋爐及重型管道制造中的關鍵工序,其工藝難度明顯高于普通筒體成型。主要技術難點集中在以下幾個方面:首先,材料變形抗力大是主要挑戰。厚鋼板(通常壁厚超過50mm)在卷制時需要克服極大的塑性變形阻力,對卷板機的軋輥...

2025-06-03 -

蘇州工業焊管銷售

蘇州工業焊管銷售風電樁管市場現狀與發展趨勢風電樁管作為海上風電基礎支撐的主要部件,正隨著全球海上風電的快速發展迎來爆發式增長。2023年全球風電樁管市場規模已突破80萬噸,預計2025年將超過120萬噸,年復合增長率達15%以上。中國作為全球的海上風電市場,占據全球風電樁管需...

2025-06-03 -

杭州工業焊管報價

杭州工業焊管報價非標厚壁焊管的市場前景分析非標厚壁焊管(壁厚≥20mm,定制化規格)作為工業領域的關鍵結構材料,正迎來明顯的市場增長機遇。隨著能源化工、海洋工程、核電等產業向大型化、高參數方向發展,傳統標準焊管已難以滿足特殊工況需求,為非標厚壁焊管創造了廣闊的應用空間。在能源...

2025-06-03