-

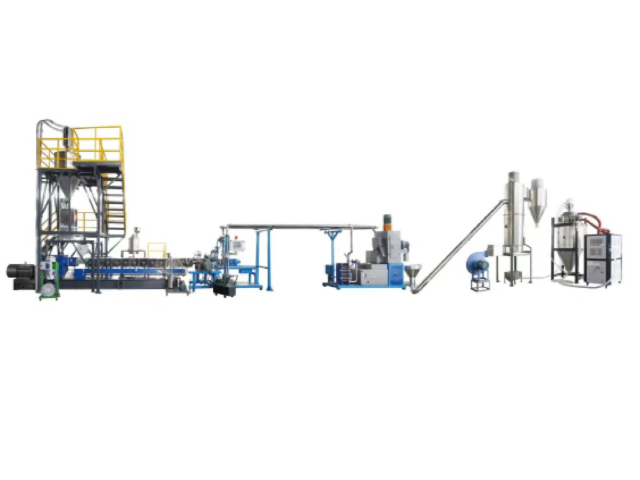

河南塑料色母造粒生產線多少錢

河南塑料色母造粒生產線多少錢具備高度智能化的生產管理系統。該系統集成了生產計劃管理、設備運行監控、質量管理、物料管理等多個功能模塊。通過生產計劃管理模塊,企業可以根據訂單需求和庫存情況,合理安排生產任務,優化生產流程,提高生產效率。設備運行監控模塊實時展示設備的運行狀態、能耗等信息,方便...

2025-05-23 -

山東國產造粒機技術參數

山東國產造粒機技術參數除了傳統的塑料造粒,造粒機在新興材料領域展現出巨大的發展潛力。在復合材料領域,將不同材料復合制成具有特殊性能的顆粒,用于航空航天、汽車制造等行業,對造粒機的混煉和成型技術提出了更高要求,也為造粒機企業帶來了新的市場機會。在納米材料領域,制備納米級別的顆粒需要高...

2025-05-23 -

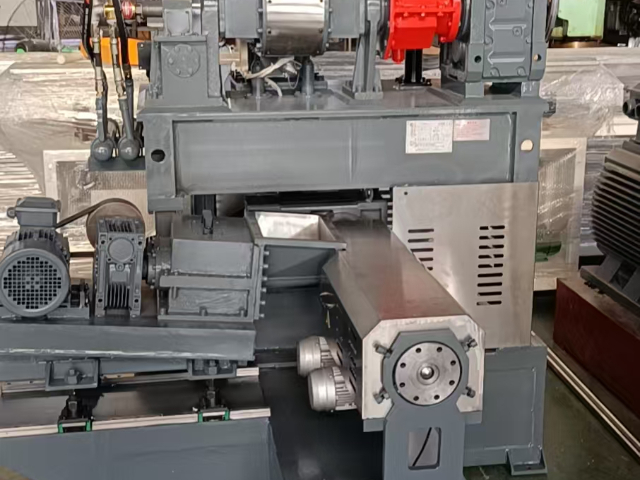

高速密煉機多少錢

高速密煉機多少錢塑料混煉時,首先要考慮塑料的熔點和流動性。對于結晶型塑料,如聚丙烯、聚乙烯等,在混煉前需將溫度升高至熔點以上,使其充分熔融,以利于添加劑的均勻分散。添加劑的種類繁多,如增塑劑可降低塑料的硬度和粘度,提高柔韌性;穩定劑用于防止塑料在加工和使用過程中老化降解。在混...

2025-05-23 -

貴州雙階造粒生產線詢問報價

貴州雙階造粒生產線詢問報價先進的加熱冷卻系統堪稱雙階機造粒生產線的節能利器。加熱部分采用電磁感應加熱技術,這種技術就像給物料安裝了一個專屬的能量發射器,熱量能夠直接作用于物料,避免了傳統加熱方式在熱量傳遞過程中的大量損失,加熱效率大幅提高。冷卻系統則運用智能溫控技術,宛如一個精確的溫度...

2025-05-23 -

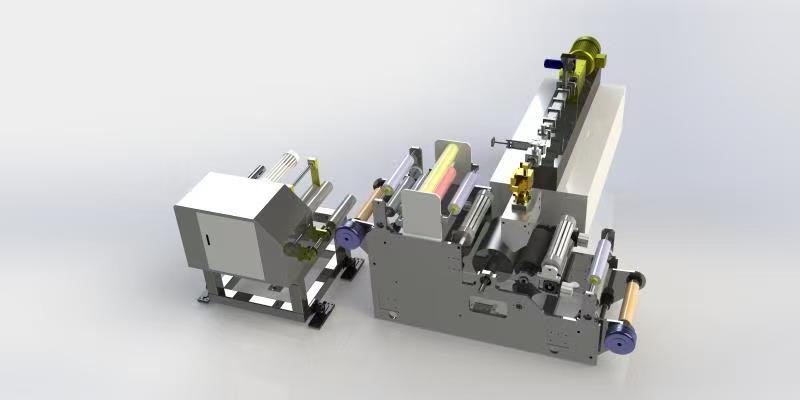

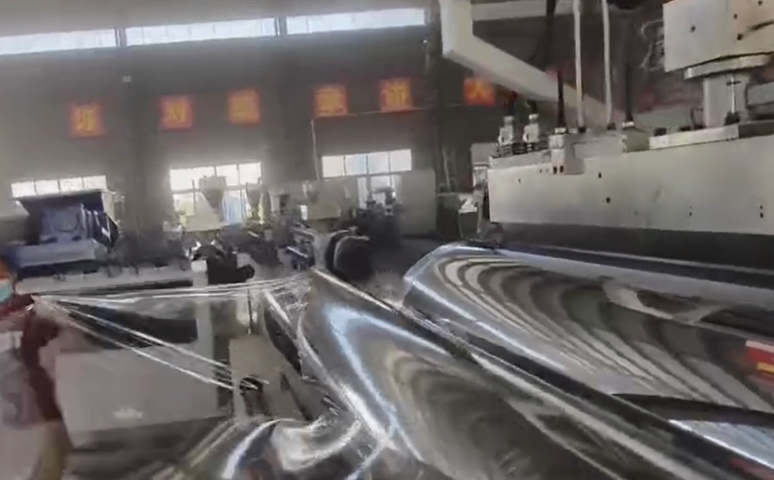

塑料片材機規格

塑料片材機規格片材機在技術上展現出諸多優勢,能滿足不同生產需求。首先是高精度的厚度控制,以衣架型模頭為例,其特殊雙節流設計搭配三輥壓光機的螺桿調整及壓輪雙向調整,可將片材厚度誤差精確控制在極小范圍,如 ±0.05mm,確保片材厚度均勻,滿足對厚度精度要求嚴苛的行業,像建筑防...

2025-05-23 -

上海PET密煉機應用范圍

上海PET密煉機應用范圍壓力在密煉機塑化過程中也起著重要作用。上頂栓施加的壓力使物料在密煉室內緊密接觸,增強了物料之間的相互作用力。在一定壓力下,物料的傳熱和傳質效率提高,有助于加速塑化進程。例如,在塑化橡膠與塑料的共混物時,適當的壓力可以使橡膠和塑料更好地融合,促進兩者的塑化和相互...

2025-05-23 -

河南雙螺桿造粒機誠信合作

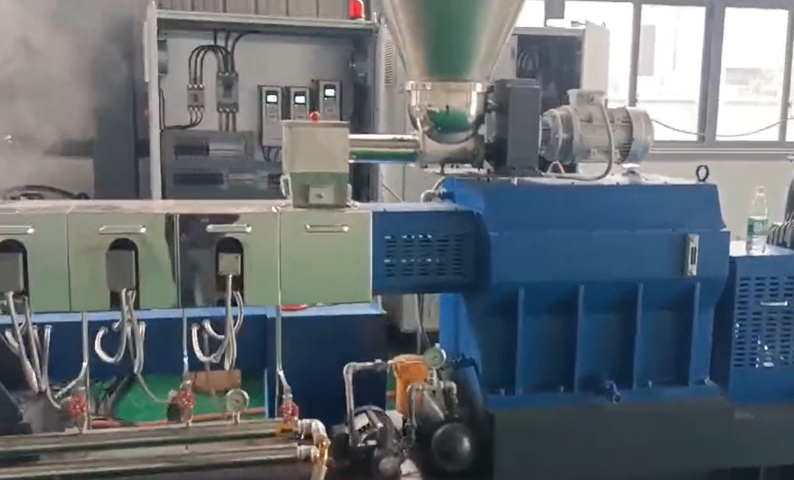

河南雙螺桿造粒機誠信合作機頭是將旋轉運動的塑料熔體轉變為平行直線運動,并賦予塑料以必要成型壓力的關鍵部件。機頭由合金鋼內套和碳素鋼外套組成,內裝有成型模具。塑料在機筒內經過充分塑化壓實后,經多孔濾板沿一定流道通過機頭脖頸流入機頭成型模具。模芯模套適當配合,形成截面不斷減小的環形空隙,...

2025-05-22 -

河南雙螺桿造粒機咨詢報價

河南雙螺桿造粒機咨詢報價單螺桿造粒機主要由螺桿、機筒、料斗、機頭和模具等部件構成。螺桿是關鍵的部件,通常由高硬度耐腐蝕的合金鋼制成,它一般分為加料段、壓縮段和均化段。加料段底徑較小,負責將原料穩定輸送到后續階段;壓縮段底徑變化,主要作用是壓實、熔融物料并建立壓力;均化段則把壓縮段已熔...

2025-05-22 -

江蘇塑料造粒機咨詢報價

江蘇塑料造粒機咨詢報價雙螺桿生產工藝在母粒制備中具有獨特優勢。母粒是一種將各種添加劑與基礎樹脂均勻混合制成的濃縮物,常用于塑料制品的著色、功能化等。在色母粒制備中,將顏料或染料與載體樹脂通過雙螺桿擠出機進行混合和造粒,雙螺桿的強混煉能力可使顏料均勻分散在載體樹脂中,生產出顏色均勻、...

2025-05-22 -

上海密煉機造粒機誠信合作

上海密煉機造粒機誠信合作在塑料改性領域,雙螺桿生產工藝發揮著重要作用。通過添加各種助劑,如填充劑、增強劑、增韌劑、阻燃劑等,對塑料進行改性,生產出性能各異的塑料制品。在生產增強尼龍時,將玻璃纖維與尼龍樹脂通過雙螺桿擠出機進行混合和塑化,玻璃纖維在雙螺桿的混煉作用下均勻分散在尼龍樹脂中...

2025-05-22 -

河南色母粒造粒機規格

河南色母粒造粒機規格在塑料改性領域,雙螺桿生產工藝發揮著重要作用。通過添加各種助劑,如填充劑、增強劑、增韌劑、阻燃劑等,對塑料進行改性,生產出性能各異的塑料制品。在生產增強尼龍時,將玻璃纖維與尼龍樹脂通過雙螺桿擠出機進行混合和塑化,玻璃纖維在雙螺桿的混煉作用下均勻分散在尼龍樹脂中...

2025-05-22 -

浙江PE密煉機性價比

浙江PE密煉機性價比日常清潔與維護是保證密煉機正常工作的基礎。每次混煉結束后,應及時清理密煉室內部殘留的物料,防止物料在密煉室內固化,影響下次混煉。可以使用清潔工具,如刮刀、刷子等,將粘附在密煉室壁和轉子上的物料清理干凈。同時,要對設備的外觀進行清潔,擦拭表面的灰塵和油污。檢查各...

2025-05-21 -

河北國產單螺桿造粒生產線配件

河北國產單螺桿造粒生產線配件單螺桿在隔熱材料加工中具有重要優勢,特別是在混合、擠出和成型過程中。單螺桿擠出機能夠將隔熱材料原料(如陶瓷纖維、玻璃纖維和基體材料)均勻混合,并通過加熱和剪切作用形成均勻的隔熱材料。單螺桿的設計簡單,易于操作和維護,適合處理多種隔熱材料原料。其均勻的剪切力和溫...

2025-05-21 -

重慶單螺桿造粒機牌子

重慶單螺桿造粒機牌子從生產過程來看,雙螺桿生產工藝的能源利用效率較高。雙螺桿的設計使得物料在機筒內的停留時間更短,塑化效率更高。這意味著在生產相同數量產品時,相比一些傳統生產工藝,雙螺桿生產能減少能源消耗。例如,在生產塑料顆粒時,其快速且高效的塑化過程,降低了加熱系統的工作時長,...

2025-05-21 -

天津塑料密煉機客服電話

天津塑料密煉機客服電話密煉機塑化是利用其獨特的機械結構和工作方式,將物料從初始狀態轉變為具有良好可塑性的過程。在密煉機中,轉子高速旋轉,對物料產生強大的剪切力和摩擦力。以塑料為例,在這些力的作用下,塑料分子鏈之間的相互作用力被削弱,分子鏈開始解纏結并重新排列。同時,物料與密煉室壁以...

2025-05-21 -

上海密煉機產品介紹

上海密煉機產品介紹密煉機在生產線上并非獨自工作,需要與上下游設備緊密銜接配合。在上游,與物料輸送設備相連,如皮帶輸送機、螺旋輸送機等,這些設備將各種物料準確地輸送到密煉機的投料口。要確保物料輸送設備的輸送量和輸送速度與密煉機的投料需求相匹配,避免出現物料堆積或供應不足的情況。在...

2025-05-21 -

上海炭黑單螺桿造粒生產線設備

上海炭黑單螺桿造粒生產線設備單螺桿造粒機采用智能控制系統,能夠實現遠程監控和操作。用戶可以通過手機或電腦實時查看設備的運行狀態和生產數據,并進行遠程調整。智能控制系統還具備數據分析和優化功能,能夠根據生產歷史數據提出改進建議,進一步提高生產效率。這種智能控制系統使單螺桿造粒機成為現代化生...

2025-05-21 -

湖北色母粒單螺桿造粒生產線性價比

湖北色母粒單螺桿造粒生產線性價比單螺桿在電子材料加工中具有很大優勢,特別是在混合、擠出和成型過程中。單螺桿擠出機能夠將電子材料原料(如導電聚合物、絕緣材料和半導體材料)均勻混合,并通過加熱和剪切作用形成均勻的電子材料。單螺桿的設計簡單,易于操作和維護,適合處理多種電子材料原料。其均勻的剪切力...

2025-05-21 -

河北色母造粒生產線型號

河北色母造粒生產線型號在產品質量檢測方面做到了精細化。除了常規的顏色、粒度、分散性檢測外,還引入了先進的光譜分析技術和熱重分析技術。光譜分析能夠精確檢測色母粒中顏料的成分和含量,確保顏色的準確性和穩定性;熱重分析則用于評估色母粒在不同溫度條件下的熱穩定性和失重情況,為塑料制品在高溫...

2025-05-21 -

上海塑料雙階造粒生產線技術參數

上海塑料雙階造粒生產線技術參數雙階機造粒生產線,重要在于將物料處理分為兩個階段。第一階段,高速混合機或密煉機高速運轉,利用強大的剪切力和高溫,把各種原材料快速混合均勻并初步塑化。例如在生產聚乙烯顆粒時,將聚乙烯樹脂與各類添加劑充分交融,讓物料初步具備可塑性。緊接著第二階段,由單螺桿或雙螺桿...

2025-05-21 -

河南實驗造粒機性價比

河南實驗造粒機性價比從生產過程來看,雙螺桿生產工藝的能源利用效率較高。雙螺桿的設計使得物料在機筒內的停留時間更短,塑化效率更高。這意味著在生產相同數量產品時,相比一些傳統生產工藝,雙螺桿生產能減少能源消耗。例如,在生產塑料顆粒時,其快速且高效的塑化過程,降低了加熱系統的工作時長,...

2025-05-21 -

湖南實驗單螺桿造粒生產線生產企業

湖南實驗單螺桿造粒生產線生產企業干燥系統包括熱風干燥和真空干燥兩種方式,用戶可以根據物料特性選擇合適的干燥方式。高效的干燥系統不僅提高了生產效率,還確保了顆粒的穩定性和一致性。此外,干燥系統的設計減少了物料的變形和粘連,進一步提高了產品的質量。單螺桿造粒機配備了高效的輸送系統,能夠將擠出物料...

2025-05-21 -

上海塑料密煉機調試

上海塑料密煉機調試在橡膠加工中,密煉機塑化是關鍵環節。天然橡膠或合成橡膠在初始狀態下硬度較高,可塑性差,需要通過密煉機進行塑化。在塑化過程中,密煉機的轉子對橡膠進行強力剪切和攪拌,使橡膠分子鏈斷裂,分子量降低,從而提高橡膠的可塑性。同時,在塑化過程中可以加入各種助劑,如增塑劑、...

2025-05-21 -

浙江單螺桿造粒機哪家好

浙江單螺桿造粒機哪家好在操作雙螺桿造粒機前,將需要加工的物料裝入料斗。裝料時要注意物料的質量和數量,避免超過機器承載范圍或影響制粒效果。根據物料性質和工藝要求,設置合適的轉速、壓力和溫度等參數。對于粉狀物料,可適當調整喂料速度,防止物料堆積;對于粘性物料,可能需要對料斗進行適當改造...

2025-05-21 -

河北國產密煉機應用范圍

河北國產密煉機應用范圍不同物料具有不同的特性,這些特性直接影響密煉機的塑化過程。例如,塑料的分子量、分子量分布、結晶度等都會對塑化產生影響。分子量較高的塑料,分子鏈間的相互作用力較強,塑化難度相對較大,需要更高的溫度和更強的剪切力。而結晶度高的塑料,如聚丙烯(PP),在塑化時需要吸...

2025-05-21 -

天津高填充密煉機設備價格

天津高填充密煉機設備價格對于小規模生產,通常采用間歇式的傳統密煉機。這種密煉機靈活性高,可以根據不同的產品需求,快速調整配方和工藝參數,適合多品種、小批量的生產模式。在操作過程中,更注重人工對設備的監控和調整,以保證產品質量的穩定性。而大規模生產則多選用連續型密煉機,其生產效率高,能...

2025-05-21 -

河南PE雙階造粒生產線詢問報價

河南PE雙階造粒生產線詢問報價溫度控制是雙階機造粒生產線工作原理的關鍵因素。在第一階段混合塑化時,高速混合機和密煉機的溫度控制直接影響物料的混合效果和塑化程度。對于熱敏性物料,需嚴格控制升溫速度和最高溫度,可通過加熱冷卻系統實現。在第二階段擠出時,螺桿和料筒的溫度分布要合理,根據物料的熔點...

2025-05-21 -

四川塑料雙階造粒生產線工藝

四川塑料雙階造粒生產線工藝雙階機造粒生產線加工 EVA 熱熔膠時,第一階段高速混合機將 EVA 樹脂與增粘劑、抗氧化劑等助劑快速混合并初步塑化,使助劑均勻分散在 EVA 樹脂中,為后續加工提供良好的物料基礎。第二階段雙螺桿擠出機精確控制溫度和螺桿轉速,使助劑與 EVA 樹脂充分結合,生...

2025-05-21 -

重慶實驗色母造粒生產線規格

重慶實驗色母造粒生產線規格擁有獨特的柔性生產技術,能夠在同一條生產線上快速切換生產不同種類、不同規格的色母粒。通過智能化的模具切換系統和工藝參數自動調整裝置,無需復雜的人工干預,即可在短時間內完成生產模式的轉換。這種柔性生產能力不僅提高了生產效率,還降低了企業的設備投資成本和庫存壓力。...

2025-05-21 -

吉林色母粒造粒機牌子

吉林色母粒造粒機牌子工作時,物料先通過自動提升機被送入雙錐喂料機,接著錐雙將物料強制均勻加入主機螺桿。在螺桿的壓縮與剪切以及外加熱的共同作用下,物料受到混煉和塑化,溫度和壓力逐步升高,呈現出粘流狀態。隨后,物料以一定的壓力通過機頭、擠出切粒,得到所需形狀的粒子。在這個過程中,主機...

2025-05-20