-

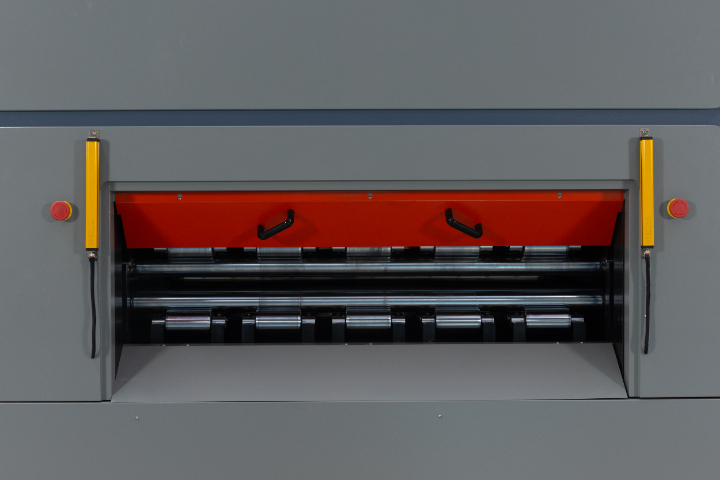

湖北板材液壓式高精密矯平機

湖北板材液壓式高精密矯平機在能源裝備領域,液壓式高精密矯平機廣泛應用于風電塔筒、核電壓力容器等部件的制造。風電塔筒用的高強鋼卷板存在卷曲變形,矯平機通過預彎矯平工藝,對鋼板進行多次往復彎曲矯正,使板材平整度達到焊接要求,保障塔筒的圓度與直線度,提升風力發電機組的運行穩定性。在核電設備制...

2025-06-17 -

江西汽車制造激光落料生產線批量定制

江西汽車制造激光落料生產線批量定制激光落料生產線的維護保養設計充分考慮效率因素。其采用模塊化設計,關鍵部件如激光發生器、切割頭可快速拆卸更換,單次維護時間縮短至半小時以內。自動潤滑系統定時對設備運動部件進行潤滑,減少磨損,延長設備使用壽命。此外,設備還具備自檢功能,日常生產中可自動檢測關鍵性能...

2025-06-17 -

上海六重式矯平機供應商

上海六重式矯平機供應商汽車配件矯平機的應用不僅局限于汽車整車制造,還大量覆蓋了汽車零部件配套生產、汽車改裝以及售后維修等多個行業場景。在汽車零部件配套生產企業中,如生產汽車座椅骨架、排氣管支架等小型配件的廠家,需要對不同規格的薄鋼板進行矯平處理。汽車配件矯平機憑借其靈活的參數調節功...

2025-06-17 -

河南工業激光落料生產線批量定制

河南工業激光落料生產線批量定制與特用模具沖壓生產線相比,九重激光落料生產線在生產靈活性上更勝一籌。特用模具沖壓生產線針對特定產品設計模具,更換產品時需耗費大量時間和成本更換模具,難以適應小批量、多品種生產。九重激光落料生產線支持九種生產模式自由切換,通過編程即可快速調整切割任務,無需更換模...

2025-06-17 -

河北金屬板材液壓式高精密矯平機批發商

河北金屬板材液壓式高精密矯平機批發商整機采用有限元優化設計的箱型焊接結構,經 1000℃高溫退火處理,有效消除 98% 以上的殘余應力,使機身剛性達到 150N/μm,確保設備在長期重載運行下的穩定性。矯平輥組采用 “主輥 + 支撐輥” 復合結構,通過液壓平衡裝置實現載荷均布,輥面壓力偏差控制在...

2025-06-17 -

江蘇加工激光落料生產線廠家

江蘇加工激光落料生產線廠家在能耗方面,九重激光落料生產線的九元能耗優化系統優于普通激光生產線。普通激光生產線在運行過程中,激光功率和其他能耗部件常處于固定模式,存在能源浪費現象。九重生產線的九元能耗優化系統從激光功率調節、伺服電機控制等九個維度進行能耗管理。待機時,激光發生器自動進入九...

2025-06-17 -

山東精密液壓式高精密矯平機商家

山東精密液壓式高精密矯平機商家搭載 PLC 控制系統與 AI 算法的液壓式高精密矯平機,仿佛擁有了一顆 “智慧大腦”。設備配備的激光測厚儀如同敏銳的 “眼睛”,能夠實時采集板材的厚度、表面形態等數據,并迅速反饋至控制系統。AI 算法則如同經驗豐富的工程師,能在瞬間分析板材的材質、厚度、變形...

2025-06-17 -

江西國內激光落料生產線供應商

江西國內激光落料生產線供應商在環保和節能方面,激光落料生產線表現優越。與傳統機械加工產生噪音、粉塵污染不同,激光切割過程安靜且無粉塵,工作環境友好。輔助氣體系統能有效抑制切割過程中產生的煙塵和有害氣體,保護操作人員健康。在能源利用上,光纖激光器的電光轉換效率高達 30% 以上,比傳統的 ...

2025-06-16 -

江西小型精密液壓式高精密矯平機廠家供應

江西小型精密液壓式高精密矯平機廠家供應30 - 35m/min 的進料速度與快換輥箱設計,讓這款矯平機在生產效率方面脫穎而出。與傳統設備相比,其快換輥箱設計堪稱一項重大突破,傳統設備更換輥箱往往需要數小時,而該矯平機只需 90 秒 - 3 分鐘,極大地減少了設備停機時間,提高了生產連續性。此外,設...

2025-06-16 -

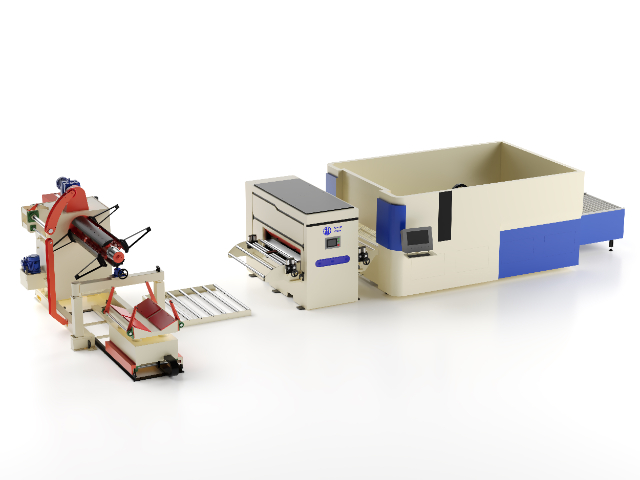

智能化激光落料生產線

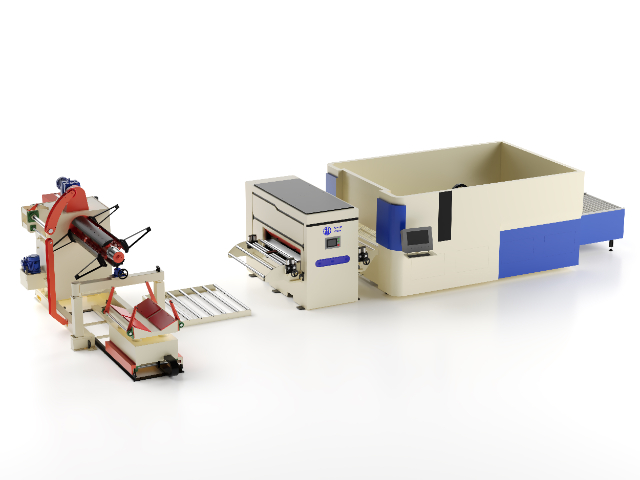

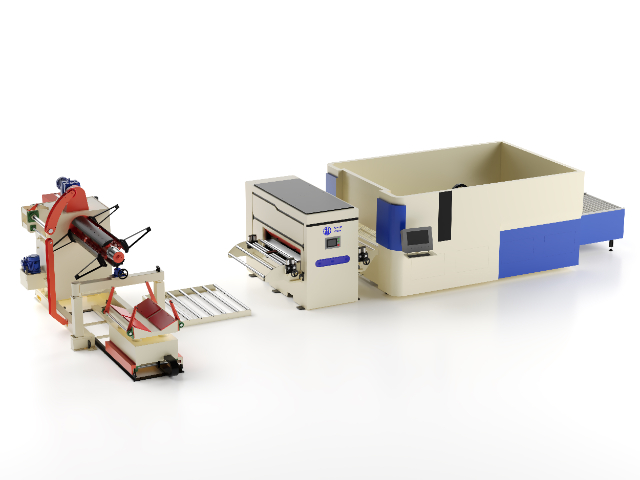

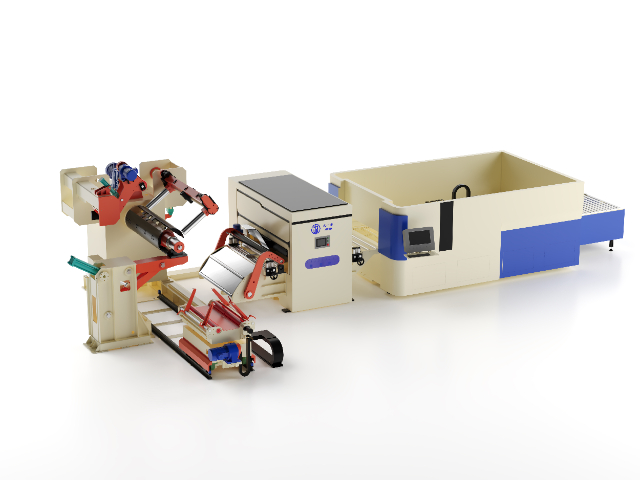

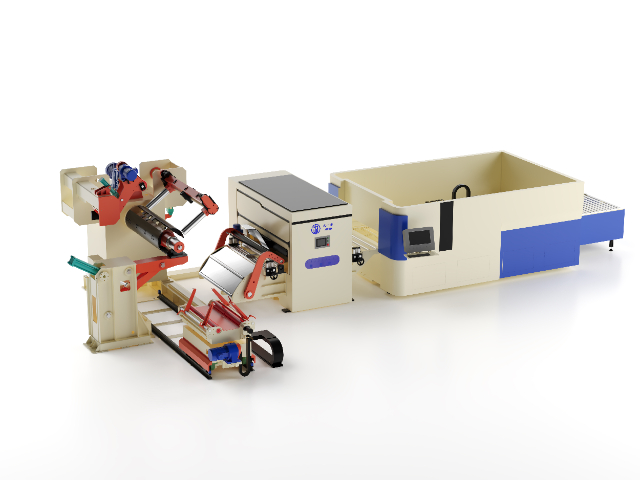

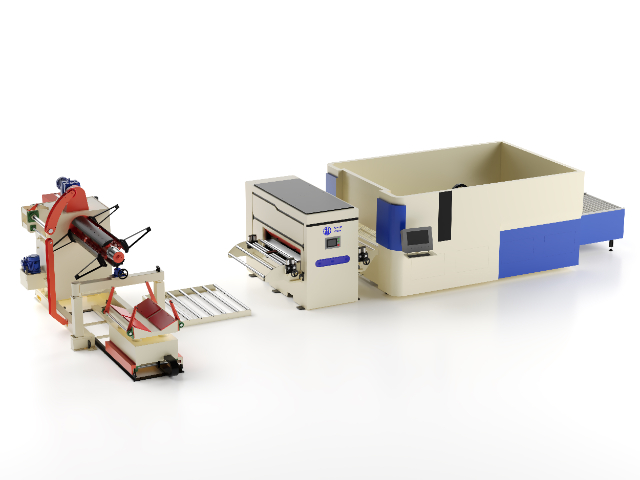

智能化激光落料生產線激光落料生產線主要由激光發生器、數控切割系統、工作臺、自動上下料裝置和輔助氣體系統組成。激光發生器作為中心部件,決定了切割的功率和質量,常見的有光纖激光器、CO?激光器等。數控切割系統通過計算機程序控制激光頭的運動軌跡,實現高精度切割。工作臺采用龍門式或懸臂式...

2025-06-16 -

河北設備激光落料生產線批發商

河北設備激光落料生產線批發商九重激光落料生產線的九階自動化流程,相比傳統半自動化生產線,自動化程度有質的飛躍。傳統半自動化生產線在板材上料、檢測、分揀等環節依賴人工操作,效率低且易出錯。九重生產線從自動上料、智能識別到缺陷檢測、自動分揀,實現全流程自動化。其機械臂采用九軸聯動技術,5 秒...

2025-06-16 -

山西多功能激光落料生產線設備廠家

山西多功能激光落料生產線設備廠家九重激光落料生產線憑借九路激光并行工作模式,切割速度達到行業優先水平,頂點可達每分鐘 25 米,較傳統單光束激光設備效率提升 150%。在汽車白車身的大規模生產中,傳統設備每小時只能完成 120 件側圍板切割,而該生產線每小時可加工 300 件以上,明顯縮短單...

2025-06-16 -

小型精密液壓式高精密矯平機廠家供應

小型精密液壓式高精密矯平機廠家供應液壓式高精密矯平機以其精妙的設計和先進的技術,堪稱金屬加工領域的 “藝術家”。它借助液壓傳動系統的精細調控,使板材在交錯排列的矯平輥間經歷一次次完美 “蛻變”。從厚度只為 0.3mm、極易變形的航空航天用超薄鈦合金板,到厚度達 80mm、硬度極高的重型機械特種...

2025-06-16 -

江西板材液壓式高精密矯平機銷售廠

江西板材液壓式高精密矯平機銷售廠食品包裝行業對金屬板材的衛生性與平整度有特殊要求,液壓式高精密矯平機通過定制化設計滿足行業需求。在易拉罐、食品罐頭用鋁板的矯平中,設備采用食品級防護涂層的矯平輥,避免板材表面污染。同時,高精度矯平使鋁板平面度誤差控制在 ±0.08mm 以內,確保罐體成型后的密...

2025-06-16 -

河南金屬加工激光落料生產線

河南金屬加工激光落料生產線九重激光落料生產線的九階自動化流程,相比傳統半自動化生產線,自動化程度有質的飛躍。傳統半自動化生產線在板材上料、檢測、分揀等環節依賴人工操作,效率低且易出錯。九重生產線從自動上料、智能識別到缺陷檢測、自動分揀,實現全流程自動化。其機械臂采用九軸聯動技術,5 秒...

2025-06-16 -

江蘇金屬加工激光落料生產線商家

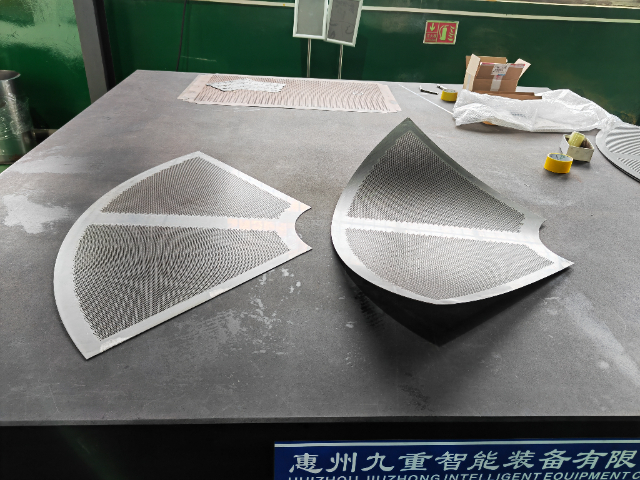

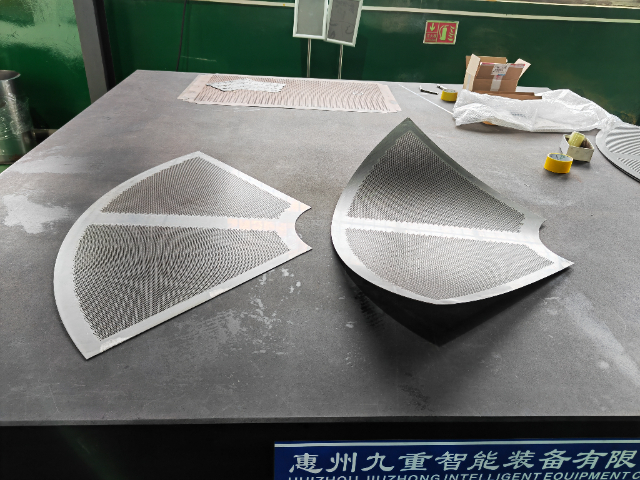

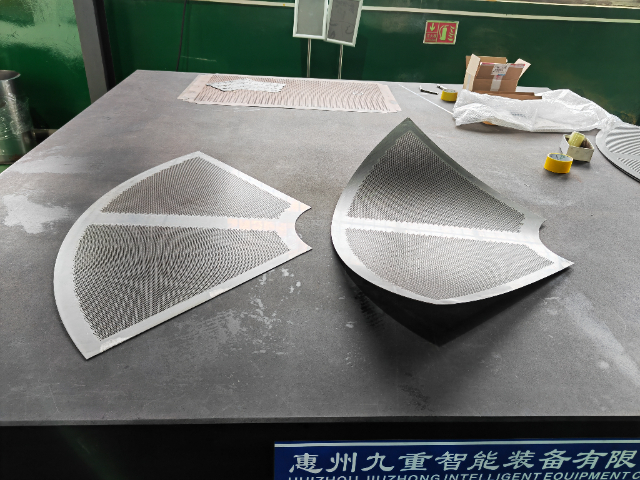

江蘇金屬加工激光落料生產線商家智能排版軟件是激光落料生產線提升效率的關鍵。該軟件能夠根據板材尺寸和切割圖形,通過先進算法自動生成很好排版方案,將材料利用率提高至 90% 以上。在家電制造行業,生產冰箱、洗衣機外殼時,不同形狀的零部件可在同一塊板材上實現緊密排版,減少材料浪費的同時,避免因頻...

2025-06-16 -

湖北智能化激光落料生產線廠家供應

湖北智能化激光落料生產線廠家供應在家電生產中,激光落料生產線為產品創新和生產效率提升提供了有力支持。對于冰箱、洗衣機、空調等家電的外殼生產,激光切割可實現個性化定制,通過在板材上切割出各種圖案、文字或造型,滿足消費者多樣化的審美需求,提升產品附加值。在空調換熱器翅片加工中,激光落料生產線能夠...

2025-06-16 -

四川附近激光落料生產線商家

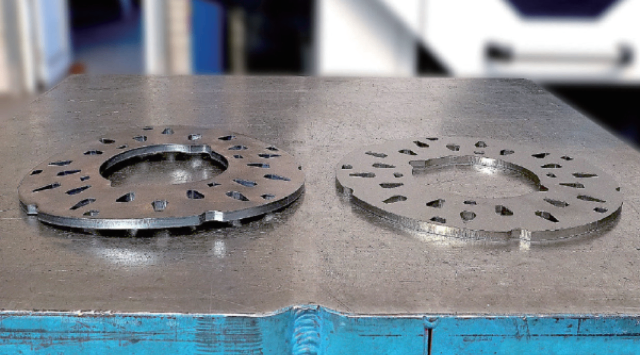

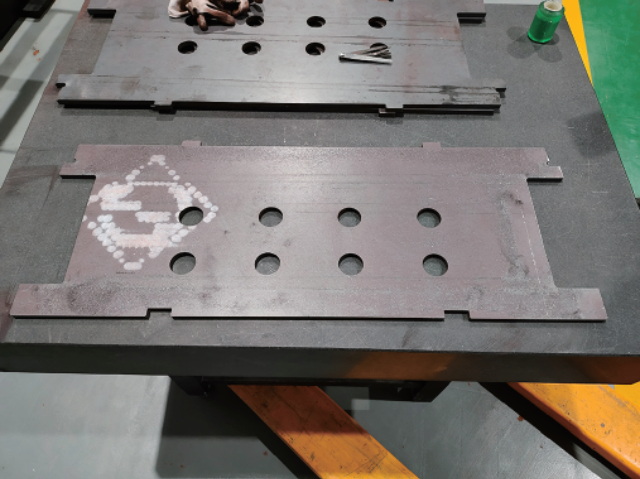

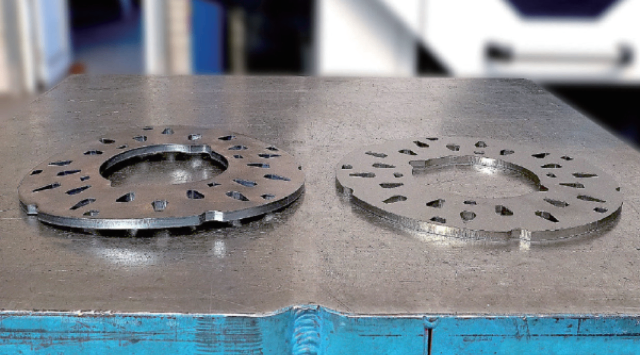

四川附近激光落料生產線商家在模具制造過程中,激光落料生產線可用于加工各類模具零件,提高模具制造精度和效率。對于復雜形狀的凸模、凹模,激光切割能夠精細加工出鋒利的刃口和精細的結構,減少鉗工修磨工序,縮短模具制造周期。在壓鑄模具制造中,激光落料生產線可對模具鑲塊進行快速加工,確保鑲塊尺寸精...

2025-06-16 -

湖南金屬加工激光落料生產線電話

湖南金屬加工激光落料生產線電話九重激光落料生產線的九階自動化流程,相比傳統半自動化生產線,自動化程度有質的飛躍。傳統半自動化生產線在板材上料、檢測、分揀等環節依賴人工操作,效率低且易出錯。九重生產線從自動上料、智能識別到缺陷檢測、自動分揀,實現全流程自動化。其機械臂采用九軸聯動技術,5 秒...

2025-06-16 -

浙江比較好的激光落料生產線銷售廠

浙江比較好的激光落料生產線銷售廠九重激光落料生產線依托九重復合激光技術,實現切割精度與質量的雙重突破。其采用多光束疊加原理,通過九道不同功率密度的激光束協同作用,將切割定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm 。在航空發動機葉片的加工中,傳統激光切割的尺寸誤差約 ±0....

2025-06-16 -

湖南耐用激光落料生產線電話

湖南耐用激光落料生產線電話相較于傳統沖壓加工依賴模具的生產方式,激光落料生產線無需制作特用模具,極大降低了企業的前期投入成本。一套汽車車身覆蓋件沖壓模具的開發成本高達數百萬元,且開發周期長達數月,而激光切割可直接對高強度鋼板進行加工,跳過模具開發環節。對于產品更新換代快的行業,如消費電...

2025-06-16 -

湖南薄板加工激光落料生產線銷售廠

湖南薄板加工激光落料生產線銷售廠該生產線的柔性化特點完美適配多樣化生產需求。只需通過編程修改切割圖形,無需更換模具,即可快速切換不同產品的生產,尤其適合小批量、多品種的制造模式。在醫療器械行業,常常需要生產多種規格的金屬植入物,如心臟支架、骨科鋼板等,激光落料生產線可根據設計要求,迅速調整切...

2025-06-16 -

湖北六重式液壓式高精密矯平機電話

湖北六重式液壓式高精密矯平機電話熱凸度補償與撓度補償技術,如同兩位忠誠的 “守護者”,時刻守護著矯平機的精度。在長時間連續作業過程中,工作輥會因摩擦生熱而溫度升高,進而導致膨脹變形,這可能會影響矯平精度。此時,內置的溫度傳感器就如同警覺的 “哨兵”,一旦感知到溫度變化,會即刻將數據反饋給控制...

2025-06-16 -

浙江附近激光落料生產線銷售廠

浙江附近激光落料生產線銷售廠九重激光落料生產線配備直觀的觸控式人機交互界面,采用圖形化操作設計,即使是初次接觸的操作人員,也能在短時間內快速上手。界面將復雜的操作流程簡化為可視化圖標與指令,通過點擊、拖拽等簡單操作,即可完成切割參數設置、生產任務調取等工作。例如,在切換不同材質板材的切割...

2025-06-16 -

安徽比較好的激光落料生產線銷售廠

安徽比較好的激光落料生產線銷售廠激光落料生產線配備智能監控系統,可實時監測設備運行狀態,一旦出現故障,系統能在數秒內自動報警并定位故障點,同時推送詳細的故障原因分析。在能源裝備制造中,生產風電塔筒零部件時,若激光發生器出現功率異常等問題,系統立即觸發警報,維修人員可依據提示快速排查和修復故障...

2025-06-16 -

河北液壓液壓式高精密矯平機廠家直銷

河北液壓液壓式高精密矯平機廠家直銷集成了 PLC 控制系統、HMI 人機界面以及激光測厚儀等先進組件,構建起智能閉環控制系統。激光測厚儀如同敏銳的 “眼睛”,實時監測板材的厚度變化,并將數據迅速反饋至 PLC。PLC 憑借預設的程序和復雜算法,快速發出指令,指揮伺服閥組動態調整輥縫間隙和壓力分...

2025-06-15 -

湖南網板矯平機批發商

湖南網板矯平機批發商金屬板材矯平機在眾多行業中發揮著不可或缺的作用。在汽車制造領域,矯平后的高精度板材用于沖壓車身覆蓋件、底盤結構件等,確保零部件尺寸精度和裝配質量,提升整車安全性和美觀度。航空航天行業對金屬板材的平直度和內部應力要求極高,矯平機通過消除板材殘余應力,滿足飛機蒙皮...

2025-06-15 -

湖南高精度液壓式高精密矯平機廠家供應

湖南高精度液壓式高精密矯平機廠家供應食品包裝行業對金屬板材的衛生性與平整度有特殊要求,液壓式高精密矯平機通過定制化設計滿足行業需求。在易拉罐、食品罐頭用鋁板的矯平中,設備采用食品級防護涂層的矯平輥,避免板材表面污染。同時,高精度矯平使鋁板平面度誤差控制在 ±0.08mm 以內,確保罐體成型后的密...

2025-06-15 -

安徽精密液壓式高精密矯平機價格

安徽精密液壓式高精密矯平機價格在能源裝備領域,液壓式高精密矯平機廣泛應用于風電塔筒、核電壓力容器等部件的制造。風電塔筒用的高強鋼卷板存在卷曲變形,矯平機通過預彎矯平工藝,對鋼板進行多次往復彎曲矯正,使板材平整度達到焊接要求,保障塔筒的圓度與直線度,提升風力發電機組的運行穩定性。在核電設備制...

2025-06-15 -

湖南精密液壓式高精密矯平機商家

湖南精密液壓式高精密矯平機商家設備采用節能型液壓泵站與伺服驅動系統,創新的休眠節能模式使其在非工作狀態下,空載能耗低至額定功率的 12%。工作時,按需供能技術根據板材矯平難度動態調節液壓壓力,避免能源浪費,與傳統機械矯平機相比,能耗降低 35% 以上。以某家電制造企業為例,年使用該設備處理...

2025-06-15