上海模具制造管理系統工時報表

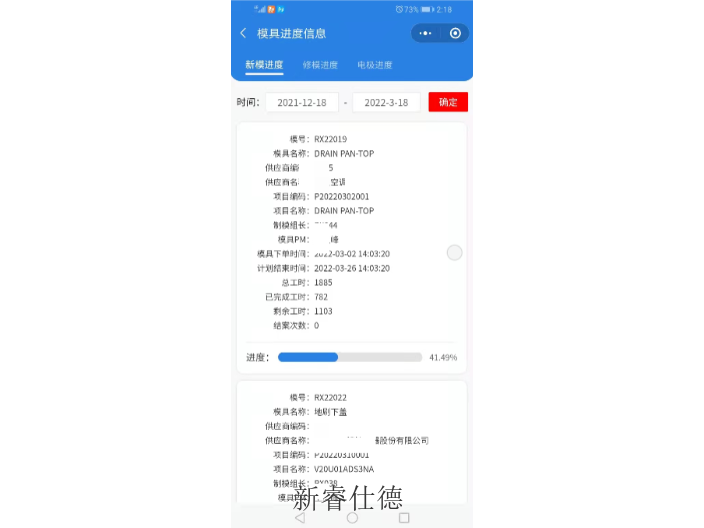

隨著智能制造的深入發展,模具制造管理系統正朝著更加智能化、集成化、服務化的方向演進。未來,AI和大數據將在系統中發揮更加主要的作用。例如,利用AI算法進行模具設計優化,通過大數據分析預測模具使用壽命,提前安排維護或更換,減少生產中斷。同時,物聯網技術的應用將進一步增強系統的實時性和互動性,實現設備狀態的遠程監控和故障預警,提高生產效率和安全性。在云計算的加持下,模具制造管理系統將更加注重服務的云端化和按需化,企業可以根據實際需求靈活選擇服務內容和規模,降低IT投入成本,加速創新步伐。此外,隨著全球化和供應鏈協作的加深,跨地域、跨文化的協同制造將成為常態,MMMS需要支持多語言、多時區、多貨幣等國際化功能,促進全球模具制造資源的優化配置。面對這些趨勢,模具制造企業應采取積極的策略應對。一是加強技術創新和研發投入,緊跟技術發展潮流,不斷提升系統的智能化水平。二是深化內部,優化組織結構,培養跨領域的復合型人才,提升企業的整體競爭力。三是強化供應鏈合作,建立穩定的合作伙伴關系,共同推進模具制造行業的數字化轉型。四是注重數據安全與隱私保護,建立健全的數據管理體系,確保信息資產的安全。實時追蹤模具生產進度,確保項目按時交付。上海模具制造管理系統工時報表

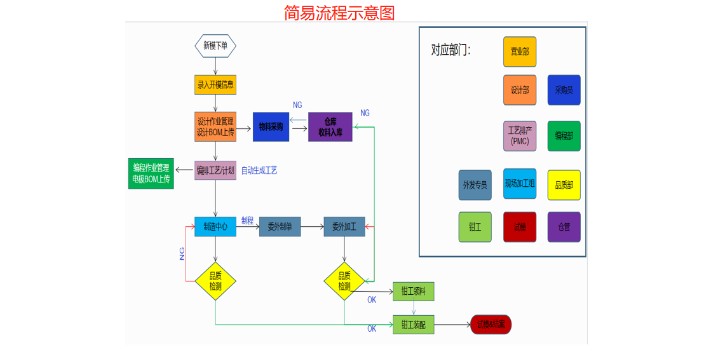

模具技術管理在模具供應鏈協同管理系統(EAM)中占據重要地位,新睿仕德通過該系統將技術管理貫穿于供應鏈的每一個環節。在模具設計階段,系統整合了行業內先進的設計標準和參數庫,技術管理人員可借助系統快速調取各類模具的設計模板,結合客戶需求進行個性化調整,確保設計方案既符合技術規范又滿足實際生產要求。供應鏈上游的模具原材料供應商能通過系統獲取詳細的技術參數,精細供應符合標準的原材料;下游的使用企業則可實時查看模具的技術檔案,包括設計圖紙、材質說明、加工工藝等,為模具的正確使用和維護提供技術支持。這種基于 EAM 系統的模具技術管理模式,實現了供應鏈各環節技術信息的無縫對接,減少了因技術信息不對稱導致的生產延誤和質量問題,提升了整個供應鏈的運行效率。天津模具制造管理系統設計作業管理&BOM清單模具制造管理系統,讓生產流程更透明。

在模具制造過程中,質量控制是至關重要的一環。模具制造管理系統通過引入先進的質量管理理念和工具,實現了從原材料入庫到成品出庫的各方面質量控制。系統支持對關鍵工序進行實時監控與數據采集,確保每一道工序都符合既定的質量標準。同時,系統還提供了豐富的質量分析工具,幫助企業對質量問題進行快速定位與分析,制定有效的改進措施。此外,模具制造管理系統還支持質量追溯功能,能夠清晰地記錄產品的生產歷史與檢驗記錄,為產品質量的持續改進提供有力支持。通過這些措施,模具制造管理系統顯著提高了產品質量,降低了不良品率,增強了客戶信任度。

面對注塑模具常見的型腔磨損、溢料等技術問題,注塑生產智能管理系統(MES)的模具技術管理功能開發了專項解決方案庫,為技術管理提供精細支持。系統根據歷史故障數據,總結出各類技術問題的典型特征和解決方法,形成標準化的解決方案。當注塑生產中出現型腔磨損導致的產品尺寸偏差時,系統通過傳感器采集的模具運行數據,自動匹配解決方案庫中的對應案例,推送調整注塑壓力、更換型腔部件等具體措施。技術管理人員可結合實際情況選擇方案,并將實施效果反饋至系統,不斷豐富解決方案庫。此外,系統還能通過數據分析預測潛在的技術問題,如根據型腔溫度變化趨勢預判可能出現的溢料風險,提前發出預警并給出預防措施。這種主動預防與精細解決相結合的技術管理模式,大幅降低了注塑模具的故障率,提高了生產穩定性。實時報警功能,及時應對生產中的異常情況。

模具協同設計與制造云平臺建設模具開發需要設計、制造、使用等多方協同,傳統串行模式效率低下。廣東新睿仕德打造的模具協同設計與制造云平臺,打破了傳統工作模式的時空限制。平臺采用B/S架構,支持跨地域多角色在線協同工作。設計階段,平臺集成了專業模具設計軟件和標準件庫,支持多人實時協同設計,版本自動管理,設計變更即時同步。制造環節,平臺將設計數據直接轉換為加工指令,數控編程效率提升50%。創新的虛擬試模功能,通過CAE仿真技術預測模具性能,減少實際試模次數。平臺還建立了模具知識庫,積累典型結構和問題解決方案,支持智能設計輔助。某跨國模具企業應用該平臺后,設計制造周期縮短40%,設計失誤減少65%。此外,平臺支持供應鏈協同,原材料供應商可以實時查看模具用料需求,提前做好生產準備。這種協同工作模式不僅提高了效率,還促進了模具設計制造經驗的沉淀和傳承,推動了行業整體技術水平的提升。系統自動匹配工藝,減少人為誤差。廣東品質管理模具制造管理系統零件進度

實時成本核算,有效控制模具制造過程中的各項費用。上海模具制造管理系統工時報表

選擇合適的軟件供應商和合作伙伴也是實施成功的關鍵。企業需要選擇具有豐富行業經驗和良好口碑的軟件供應商,確保系統能夠滿足企業的實際需求和業務流程。同時,企業還需要與供應商建立長期合作關系,共同進行系統維護和升級,確保系統的穩定性和可靠性。實施模具制造管理系統后,企業可以獲得明顯的效益。首先,生產效率得到了顯著提高。系統通過優化生產計劃、自動化工藝設計和實時監控生產進度等功能,有效縮短了生產周期,提高了生產效率和交付能力。其次,生產成本得到了有效控制。系統通過優化庫存管理、減少庫存積壓和浪費、降低原材料和人工成本等方式,幫助企業實現了成本節約和盈利提升。此外,產品質量也得到了明顯提升。系統通過嚴格的質量控制和檢驗流程,確保了模具的可靠性和穩定性,提高了客戶滿意度和市場競爭力。上海模具制造管理系統工時報表

- 浙江項目管理模具制造管理系統編程作業管理&電極BOM清單 2025-07-12

- 上海模具制造管理系統工時報表 2025-07-12

- 河北自動化加工模具制造管理系統掃碼報工 2025-07-12

- 重慶設計中心模具制造管理系統模具進度 2025-07-12

- 江蘇報價管理模具制造管理系統掃碼報工 2025-07-12

- 河北銷售管理模具制造管理系統掃碼報工 2025-07-12

- 河北品質管理模具制造管理系統編程作業管理&電極BOM清單 2025-07-12

- 遼寧試模管理模具制造管理系統編程作業管理&電極BOM清單 2025-07-12

- 湖南進銷存管理模具制造管理系統工時報表 2025-07-12

- 浙江進銷存管理模具制造管理系統報價單 2025-07-12

- 青浦區挑選AUTOSAR工具鏈供應 2025-07-12

- 金華智慧自動零售系統 2025-07-12

- 重慶官方DC380卡片打印機生產商 2025-07-12

- 東莞手機配件視覺點膠機定制 2025-07-12

- 深圳BYOD程序源代碼加密系統怎么賣 2025-07-12

- 金山區特色科學計算軟件服務電話 2025-07-12

- 蚌埠農業巡檢算法監測平臺 2025-07-12

- 杭州高級計劃與排程 2025-07-12

- 初中物理智能APP下載安裝 2025-07-12

- 河北好的星閃模塊 2025-07-12