上海壓力容器設計二次開發哪家服務好

焊接接頭是壓力容器的薄弱環節,分析設計需考慮:焊縫幾何的精確建模(余高、坡口角度);熱影響區(HAZ)的材料性能退化;殘余應力的影響。ASMEVIII-2允許通過等效結構應力法進行疲勞評定,將局部應力轉換為沿焊縫的等效應力。斷裂力學方法可用于評估焊接缺陷的臨界性。優化方向包括:采用低殘余應力焊接工藝(如窄間隙焊)、焊后熱處理(PWHT)或局部強化設計(如噴丸處理)。

可靠性設計(RBDA)通過概率方法量化不確定性,提升容器的安全經濟性。關鍵步驟包括:識別隨機變量(材料強度、載荷大小等);建立極限狀態函數(如應力-強度干涉模型);采用蒙特卡洛模擬或FORM/SORM法計算失效概率。ASMEVIII-2的附錄5提供了部分可靠性分析指南。RBDA特別適用于新型材料容器或極端工況設計,可通過靈敏度分析確定關鍵控制參數。實施難點在于獲取足夠的數據以定義變量分布。 ANSYS的分析結果可以為壓力容器的制造提供精確的參數指導,確保制造過程中的質量控制。上海壓力容器設計二次開發哪家服務好

高溫壓力容器的分析設計需考慮蠕變效應,即材料在長期應力和溫度下的緩慢變形。ASMEVIII-2的第5部分和API579提供了蠕變評估方法。蠕變分析分為三個階段:初始蠕變、穩態蠕變和加速蠕變。設計需確保容器在服役期間的累積蠕變應變不超過限值。蠕變壽命預測通常基于Larson-Miller參數或時間-溫度參數法。有限元分析中需輸入材料的蠕變本構模型(如Norton冪律模型)。多軸應力狀態下的蠕變損傷評估需結合等效應力理論。此外,蠕變-疲勞交互作用在高溫循環載荷下尤為復雜,需采用非線性累積損傷模型。高溫設計還需考慮材料組織的退化(如碳化物析出)和熱松弛效應。快開門設備疲勞設計報價ASME設計考慮到了容器的使用壽命,通過合理的維護和檢查,確保容器的長期安全運行。

當彈性分析過于保守時,可采用彈塑性分析:極限載荷法:逐步增加載荷直至結構坍塌,設計壓力取坍塌載荷的2/3(ASME VIII-2)。彈塑性FEA:通過真實應力-應變曲線模擬材料硬化,評估塑性應變分布(限制≤5%)。某高壓儲罐通過彈塑性分析證明,其實際承載能力比彈性分析結果高40%,從而減少壁厚10%。

循環載荷下容器的疲勞評估流程:載荷譜提取:通過瞬態分析獲取應力時程。熱點應力確定:使用結構應力法(沿厚度線性化)或缺口應力法(考慮幾何不連續)。損傷計算:按Miner法則累加,結合修正的Goodman圖考慮平均應力影響。ASME VIII-2附錄5-F提供了典型材料的S-N曲線,如碳鋼在10^6次循環下的疲勞強度為130MPa。

長期高溫運行的容器需評估蠕變損傷:本構模型:時間硬化(Norton)或應變硬化(Kachanov)方程。壽命預測:Larson-Miller參數法,如T(C+logt_r)=P,其中T為溫度,t_r為斷裂時間。某乙烯裂解爐出口管通過蠕變分析,確定在800℃下的設計壽命為10萬小時。

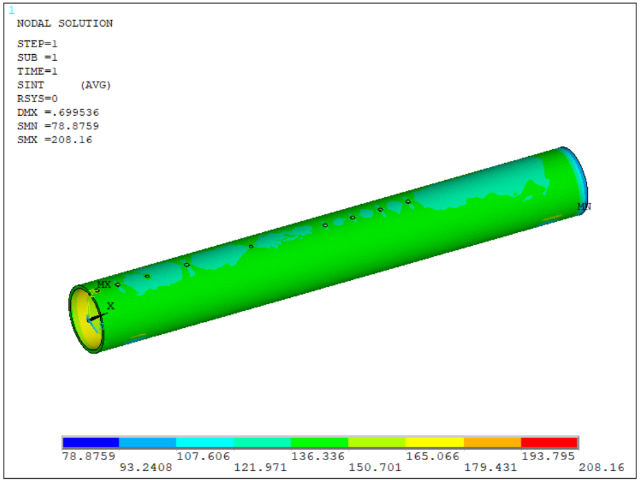

傳統的壓力容器設計方法往往基于經驗公式和簡化計算,難以準確預測壓力容器的實際性能。而ANSYS有限元分析可以考慮到壓力容器的復雜結構、材料非線性、載荷多樣性等因素,從而更加準確地預測壓力容器的應力分布、變形情況以及疲勞壽命等性能指標。這有效提高了設計的精度和可靠性,降低了設計風險。ANSYS有限元分析可以對不同設計方案進行比較和優化。通過對比不同方案的分析結果,可以選擇出性能較優的設計方案。同時,還可以根據分析結果對設計方案進行迭代優化,以達到更好的性能。通過疲勞分析,可以優化特種設備的結構設計,提高材料的利用率,減少不必要的浪費。

壓力容器ASME設計流程如下:1.設計前準備:在進行壓力容器設計之前,需要明確容器的使用條件、工作介質、設計壓力等參數,并進行必要的數據收集和分析。2.設計計算:根據ASME標準和設計要求,進行壓力容器的強度計算、受力分析等。設計計算需要考慮容器的靜態強度、疲勞強度、穩定性等方面。3.材料選擇:根據設計計算結果和使用條件,選擇合適的材料,并進行材料的力學性能計算和驗證。4.安全閥設計:根據容器的設計壓力和工作條件,設計安全閥系統,并進行相關的計算和驗證。5.繪圖和制造:根據設計計算結果,繪制壓力容器的制造圖紙,并進行制造工藝的選擇和制造過程的控制。6.檢驗和驗收:在壓力容器制造完成后,需要進行檢驗和驗收,確保容器符合設計要求和ASME標準的要求。利用ANSYS進行壓力容器的可靠性分析,可以評估容器在不同工作條件下的可靠性水平。壓力容器ANSYS分析設計服務方案費用

特種設備的疲勞分析可以為設備的預防性維護提供數據支持,降低設備故障率,提高生產效率。上海壓力容器設計二次開發哪家服務好

壓力容器分析設計的**在于通過理論計算和數值模擬,確保容器在各類載荷下的安全性、可靠性和經濟性。與傳統的規則設計(如ASMEVIII-1)不同,分析設計(如ASMEVIII-2、JB4732)允許更精確地評估應力分布,從而優化材料用量。其基本原理包括:應力分類法:將應力分為一次應力(由機械載荷直接產生)、二次應力(由約束引起)和峰值應力(局部集中),并分別設定許用值。失效準則:包括彈性失效(如比較大剪應力理論)、塑性失效(極限載荷法)和斷裂失效(基于斷裂力學)。設計方法:涵蓋彈性分析、彈塑性分析、疲勞分析和蠕變分析等。典型應用如高壓反應器設計,需通過有限元分析(FEA)驗證筒體與封頭連接處的薄膜應力是否低于(設計應力強度)。 上海壓力容器設計二次開發哪家服務好

- 江蘇快開門設備疲勞設計業務咨詢 2025-07-15

- 浙江軟管水壓試驗機功能 2025-07-15

- 上海小型水壓試驗機優點 2025-07-15

- 北京水壓試驗機廠家 2025-07-15

- 蘇州電動水壓試驗機 2025-07-15

- 上海壓力容器設計二次開發哪家服務好 2025-07-14

- 上海水壓試驗機 2025-07-14

- 江蘇壓力式水壓試驗機服務商 2025-07-14

- 上海壓力容器ANSYS分析設計業務流程 2025-07-14

- 浙江水壓試驗機價格 2025-07-14

- 昆山10千伏發電機首購 2025-07-15

- 雨花臺區進口車載乘客信息系統 2025-07-15

- 上海常規數碼快印 2025-07-15

- 節能恒溫庫定制 2025-07-15

- 制造微光顯微鏡品牌排行 2025-07-15

- 寧夏通風槽除塵小車廠家 2025-07-15

- 北京自動管板焊機一般多少錢 2025-07-15

- 蘇州國產CNC數控系統大概價格多少 2025-07-15

- 常州螺旋擺動油缸怎么用 2025-07-15

- 工業截齒 2025-07-15