崇明區自動彎管機銷售電話

數控彎管機的多維誤差補償技術構建了精密加工的智能防護網,通過動態數據反饋實現全流程精度把控。設備內置的應變傳感器以 1000Hz 的采樣頻率監測管材彎曲時的形變數據,當檢測到壁厚偏差超過 0.03mm 時,系統自動調整彎曲速度與壓力組合,某航空導管廠使用該技術后,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內。針對材料回彈的非線性特性,設備采用機器學習算法建立回彈預測模型,通過積累 20 萬組加工數據,使不同批次鋁合金管的回彈補償精度提升至 ±0.2°,經三坐標測量儀檢測,復雜空間彎管的點位偏差≤0.3mm,滿足航空發動機管路的裝配要求。采用三維仿真軟件預演彎管過程,提前規避干涉問題,提高工藝可靠性。崇明區自動彎管機銷售電話

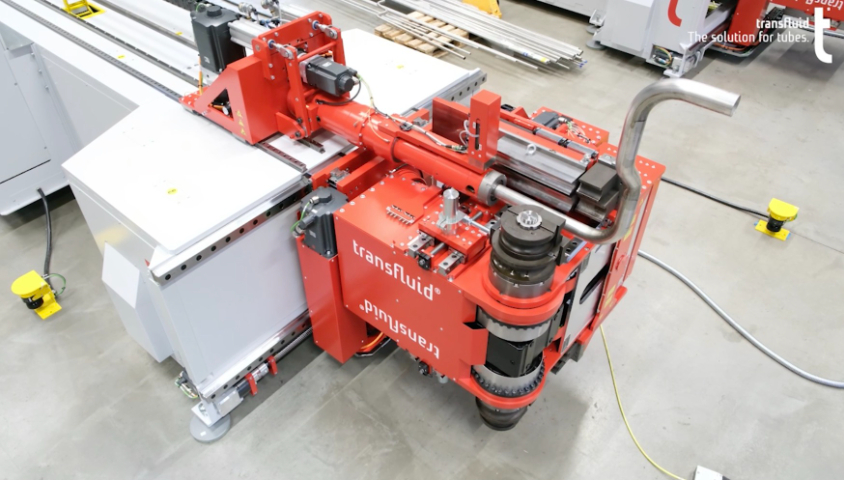

智能模具管理系統為數控彎管機的高效運行提供了底層支撐,通過物聯網技術實現模具全生命周期管控。模具內置的 RFID 芯片存儲了使用次數、磨損數據等信息,當某汽車配件廠的彎曲模具使用達 8000 次時,系統自動推送更換預警,使模具壽命利用率提升 25%。溫度傳感器實時監測模具工作溫度,當鋁合金管彎曲導致模具溫升超過 60℃時,冷卻系統自動啟動,避免因模具過熱造成管材表面劃傷。可視化模具庫管理系統還能根據生產計劃自動推薦匹配模具,將模具準備時間從 20 分鐘縮短至 5 分鐘,適應多品種小批量的生產需求。松江區機器人彎管機公司一鍵切換手動 / 自動模式,新手也能快速掌握數控彎管機的基礎操作。

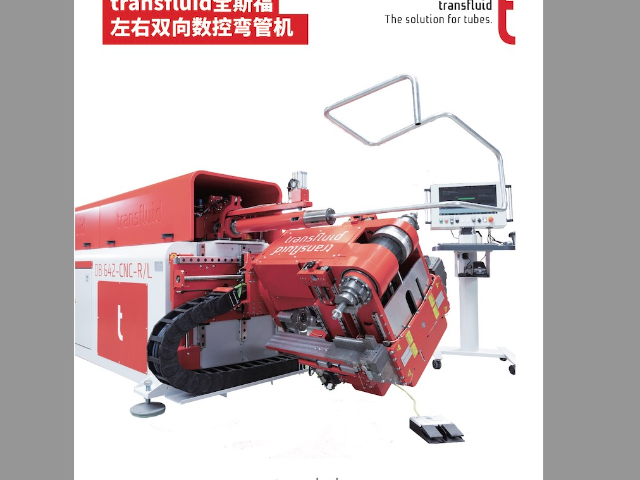

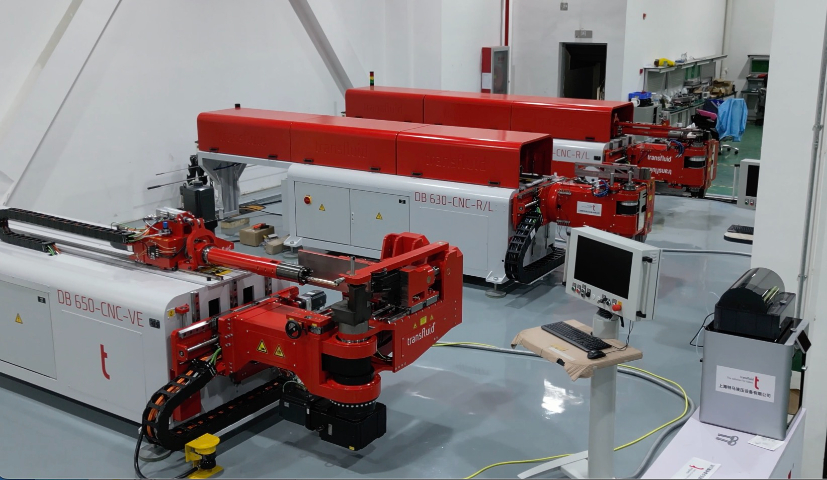

模具快速更換技術明顯提升了數控彎管機的生產柔性,通過機械結構創新實現 “分鐘級” 換型。采用燕尾槽 + 液壓鎖緊的模具安裝系統,操作人員無需使用工具即可在 3 分鐘內完成彎曲模、防皺模的同步更換,某軌道交通配件廠借此實現了從地鐵扶手管(R=100mm)到高鐵制動管(R=30mm)的快速切換,單日完成 8 個品種生產。模具定位采用激光校準技術,更換后系統自動掃描模具基準面,10 秒內完成精度補償,首件合格率保持在 98% 以上,徹底改變了傳統彎管機換模后需多次試彎的低效模式。

隨著制造業升級,全自動彎管機的技術迭代愈發迅速。新一代設備融入了三維建模與仿真功能,操作人員可在虛擬環境中模擬彎管過程,提前預判管材可能出現的褶皺、開裂等問題,從而優化工藝參數。部分機型還配備了多軸聯動系統,能對復雜的空間曲線管件進行加工,像航空航天領域的管路系統、醫療器械中的異形導管等,都可通過這類設備準確成型,展現出強大的工藝適應性。?全自動彎管機的結構設計兼顧了剛性與靈活性。機身采用強度高鋼材焊接而成,配合精密的導軌與軸承系統,在彎曲強度高管材時能有效抑制振動,確保加工精度。模具更換裝置設計巧妙,操作人員可在短時間內完成不同規格模具的切換,滿足多品種小批量生產需求。同時,設備內置的安全防護系統會實時監測運行狀態,當壓力過載或出現異常聲響時,會自動觸發停機保護,保障生產安全。?自動送料裝置配合編碼器定位,確保每根管材的加工長度精度達 ±1mm。

不同行業的特殊需求推動著數控彎管機的定制化技術發展,形成了針對性的行業解決方案。在石油化工領域,用于高壓管道的數控彎管機配備防爆電氣系統與壓力監測模塊,某頁巖氣田使用的設備可對壁厚 12mm 的 20# 鋼管進行 90° 彎曲,彎曲后管件的圓度誤差≤1%,滿足 API 5L 標準對輸送管道的嚴苛要求。食品飲料行業的專門機型則采用 316L 不銹鋼機身與食品級潤滑脂,某乳制品廠用其加工的 UHT 滅菌設備管道,經內窺鏡檢測內壁粗糙度 Ra≤0.8μm,符合 FDA 對食品接觸表面的衛生要求。這些行業定制機型通過材料選型、結構設計與工藝參數的針對性優化,解決了不同領域的特殊加工難題。內置防皺模設計,有效解決薄壁管材彎曲時的表面褶皺問題,提升成品合格率。徐匯區數控彎管機

集成廢料回收裝置,自動收集彎曲過程中產生的金屬碎屑,保持車間整潔。崇明區自動彎管機銷售電話

在數字化工廠建設中,全自動彎管機作為智能終端實現了生產數據的全流程貫通。設備搭載的 5G 通信模塊可實時上傳彎曲壓力曲線、模具壽命數據等至工廠數字孿生系統,管理者在三維可視化界面中即可監控所有設備的 OEE(設備綜合效率)。當某工程機械廠將 12 臺全自動彎管機接入數字孿生系統后,通過 AI 算法分析彎曲能耗數據,優化出的工藝參數使每噸鋼材加工能耗降低 18%。設備還能與 AGV 物流系統聯動,當完成一批彎曲件加工后自動觸發物料轉運請求,形成 “加工 - 檢測 - 入庫” 的無人化生產閉環,推動制造系統向高度智能化演進。崇明區自動彎管機銷售電話

- 寶山區特馬弗萊克斯彎管機生產廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產廠家 2025-06-11

- 靜安區機器人彎管機哪家好 2025-06-11

- 徐匯區彎管機生產廠家 2025-06-11

- 長寧區彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11