蘇州等離子體粉末球化設備廠家

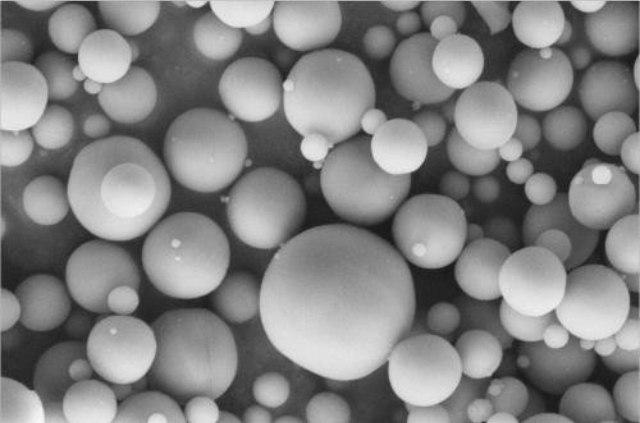

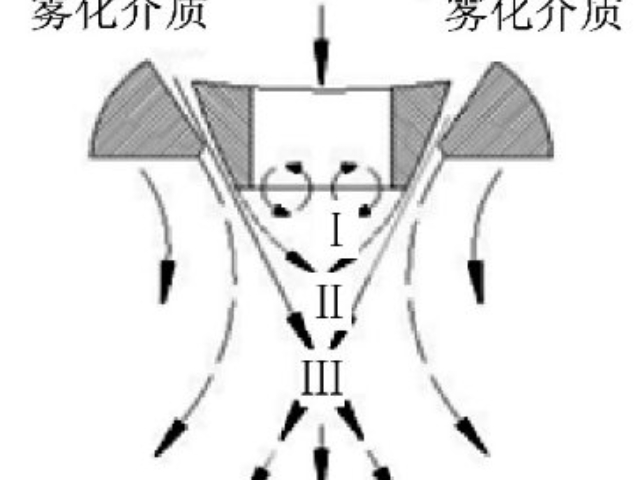

針對SiO?、Al?O?等陶瓷粉末,設備采用分級球化工藝:初級球化(100kW)去除雜質,二級球化(200kW)提升球形度。通過優化氫氣含量(5-15%),可顯著提高陶瓷粉末的反應活性。例如,制備氧化鋁微球時,球化率達99%,粒徑分布D50=5±1μm。納米粉末處理技術針對100nm以下納米顆粒,設備采用脈沖式送粉與驟冷技術。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化。例如,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,球形度達94%。多材料復合球化工藝設備支持金屬-陶瓷復合粉末制備,如ZrB?-SiC復合粉體。通過雙等離子體炬協同作用,實現不同材料梯度球化。研究表明,該工藝可消除復合粉體中的裂紋、孔隙等缺陷,使材料斷裂韌性提升40%。設備的設計符合人體工程學,操作更加舒適。蘇州等離子體粉末球化設備廠家

氣體保護與雜質控制設備配備高純度氬氣循環系統,氧含量≤10ppm,避免粉末氧化。反應室采用真空抽氣與氣體置換技術,進一步降低雜質含量。例如,在鉬粉球化過程中,氧含量從原料的0.3%降至0.02%,滿足航空航天級材料標準。自動化與智能化系統集成PLC控制系統與觸摸屏界面,實現進料速度、氣體流量、電流強度的自動調節。配備在線粒度分析儀和形貌檢測儀,實時反饋球化效果。例如,當檢測到粒徑偏差超過±5%時,系統自動調整進料量或等離子體功率。平頂山穩定等離子體粉末球化設備科技設備的操作穩定性高,確保生產過程的連續性。

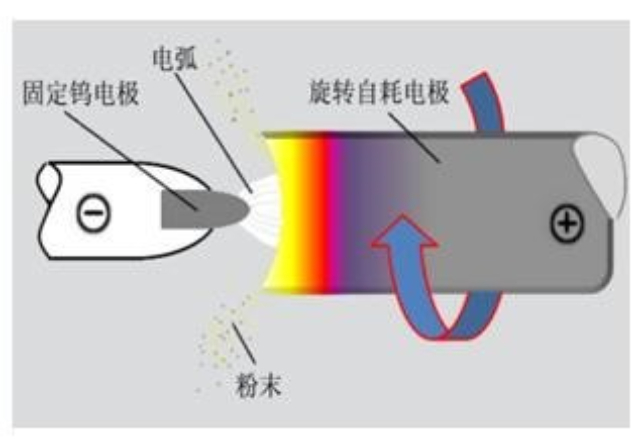

等離子體炬作為能量源,其功率范圍覆蓋15kW至200kW,頻率2.5-7MHz,可產生直徑50-200mm的穩定等離子體焰流。球化室配備熱電偶實時監測溫度,確保溫度梯度維持在10?-10?K/m。送粉系統采用螺旋進給或氣動輸送,載氣流量0.5-25L/min,送粉速率1-50g/min,通過調節參數可控制粉末熔融程度。急冷系統采用水冷或液氮冷卻,冷卻速率達10?K/s,確保球形度≥98%。設備采用多級溫控策略:等離子體炬溫度通過功率調節(28-200kW)與氣體配比(Ar/He/H?)協同控制;球化室溫度由熱電偶反饋至PID控制器,實現±10℃精度;急冷系統采用閉環水冷循環,冷卻水流量2-10L/min。例如,在制備鎢粉時,通過優化等離子體功率至45kW、氬氣流量25L/min,可將粉末氧含量降至0.08%,球形度達98.3%。

客戶定制與解決方案根據客戶需求,提供從實驗室小試到工業量產的全流程解決方案。例如,為某新能源汽車企業定制了年產10噸的球化硅粉生產線,滿足電池負極材料需求。技術迭代與未來展望下一代設備將集成激光輔助加熱技術,進一步提高球化效率;開發AI驅動的智能控制系統,實現粉末性能的精細預測與優化。18.環境適應性與可靠性設備可在-20℃至60℃環境下穩定運行,濕度耐受范圍達90%。通過模擬極端工況測試,確保設備在高原、沙漠等地區可靠運行。設備的生產流程簡化,提高了整體生產效率。

原料粉體特性原料粉體的特性,如成分、粒度分布等,對球化效果也有重要影響。粒徑尺寸及其分布均勻的原料球化效果更好。例如,在制備球形鎢粉的過程中,鎢粉的球化率和球形度與送粉速率、載氣量、原始粒度、粒度分布等工藝參數密切相關。粒度分布均勻的原料在等離子體炬內更容易均勻受熱熔化,從而形成球形度高的粉末顆粒。等離子體功率調控等離子體功率決定了等離子體炬的溫度和能量密度。提高等離子體功率可以增**末顆粒的吸熱量,促進粉末的熔化和球化。但過高的功率會導致等離子體炬溫度過高,使粉末顆粒過度蒸發或發生化學反應,影響粉末的質量。因此,需要根據原料粉體的特性和球化要求,合理調控等離子體功率。等離子體技術的應用,提升了粉末的耐磨性和強度。廣州技術等離子體粉末球化設備研發

等離子體技術的應用,推動了粉末材料的多樣化發展。蘇州等離子體粉末球化設備廠家

粉末微觀結構調控技術等離子體球化設備通過調控等離子體能量密度與冷卻速率,可精細控制粉末的微觀結構。例如,在處理鈦合金粉末時,采用梯度冷卻技術使表面形成細晶層(晶粒尺寸<100nm),內部保留粗晶結構,兼顧**度與韌性。該技術突破了傳統球化工藝中粉末性能單一化的局限,為高性能材料開發提供了新途徑。多組分粉末協同球化機制針對復合材料粉末(如WC-Co硬質合金),設備采用分步球化策略:首先在高溫區熔融基體相(Co),隨后在低溫區包覆硬質相(WC)。通過優化兩階段的溫度梯度與停留時間,實現多組分界面的冶金結合,***提升復合材料的抗彎強度(提高30%)和耐磨性(壽命延長50%)。蘇州等離子體粉末球化設備廠家

- 蘇州等離子體射流廠家 2025-07-06

- 安徽氣氛可調熱等離子體矩廠家 2025-07-06

- 廣州強化學活性等離子體電源裝置 2025-07-06

- 長沙可定制性氣相沉積方案 2025-07-06

- 廣州高效等離子體粉末球化設備研發 2025-07-06

- 平頂山可控性氣相沉積科技 2025-07-05

- 湖北高效熱等離子體矩系統 2025-07-05

- 江蘇熱等離子體矩系統 2025-07-05

- 浙江智能熱等離子體矩 2025-07-05

- 江蘇等離子體粉末球化設備設備 2025-07-05

- 如皋質量電子絕緣材料訂制價格 2025-07-06

- 服務器電子線有哪些 2025-07-06

- 廣州交變濕熱氣候環境可靠性試驗報價多少 2025-07-06

- 安徽直流永磁水泵變頻一體電機定制開發 2025-07-06

- 浦東新區出口雙色門頭屏原料 2025-07-06

- 崇明區配電柜保養配電柜服務放心可靠 2025-07-06

- 蕪湖YY139/30-6AD2空調電機價格 2025-07-06

- 天津整流橋以客為尊 2025-07-06

- 天津銷售機器人系統規格尺寸 2025-07-06

- 秦皇島三通道直流電阻測試儀哪家好 2025-07-06