廣州等離子體粉末球化設備設備

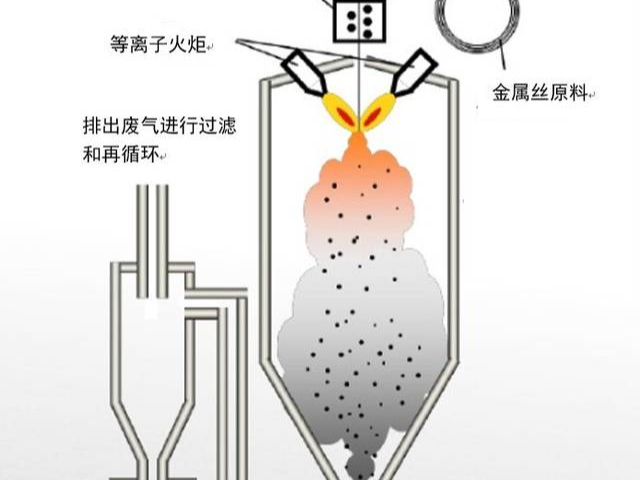

等離子體球化與粉末的生物相容性在生物醫療領域,粉末材料的生物相容性是關鍵指標之一。等離子體球化技術可以改善粉末的生物相容性。例如,采用等離子體球化技術制備的球形鈦粉,具有良好的生物相容性,可用于制造人工關節、骨修復材料等。通過控制球化工藝參數,可以調節粉末的表面性質和微觀結構,進一步提高其生物相容性。粉末的力學性能與球化效果粉末的力學性能,如強度、硬度、伸長率等,與球化效果密切相關。球形粉末具有均勻的粒徑分布和良好的流動性,能夠提高粉末的成型密度和燒結制品的力學性能。例如,采用等離子體球化技術制備的球形難熔金屬粉末,其燒結制品的密度接近材料的理論密度,力學性能顯著提高。通過優化球化工藝參數,可以提高粉末的球形度和力學性能。等離子體粉末球化設備的市場前景廣闊,潛力巨大。廣州等離子體粉末球化設備設備

設備的維護與保養等離子體粉末球化設備是一種高精密的設備,需要定期進行維護和保養,以保證其正常運行和延長使用壽命。維護和保養工作包括清潔設備、檢查設備的電氣連接、更換易損件等。例如,定期清理等離子體發生器的電極和噴嘴,防止積碳和堵塞;檢查冷卻水系統的水質和流量,確保冷卻效果良好。等離子體球化技術的發展趨勢隨著科技的不斷進步,等離子體球化技術也在不斷發展。未來,等離子體球化技術將朝著高效、節能、環保、智能化的方向發展。例如,開發新型的等離子體發生器,提高能量密度和加熱效率;采用先進的控制技術,實現設備的自動化和智能化運行;研究開發更加環保的等離子體球化工藝,減少對環境的影響。相容等離子體粉末球化設備科技設備的自動化程度高,操作簡單,降低了人力成本。

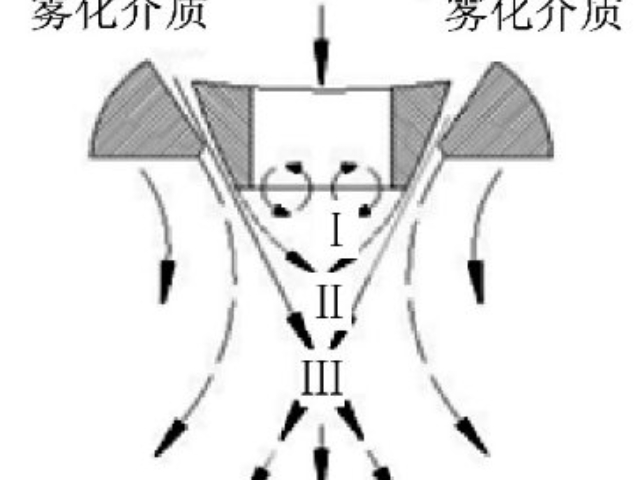

粉末微觀結構調控技術等離子體球化設備通過調控等離子體能量密度與冷卻速率,可精細控制粉末的微觀結構。例如,在處理鈦合金粉末時,采用梯度冷卻技術使表面形成細晶層(晶粒尺寸<100nm),內部保留粗晶結構,兼顧**度與韌性。該技術突破了傳統球化工藝中粉末性能單一化的局限,為高性能材料開發提供了新途徑。多組分粉末協同球化機制針對復合材料粉末(如WC-Co硬質合金),設備采用分步球化策略:首先在高溫區熔融基體相(Co),隨后在低溫區包覆硬質相(WC)。通過優化兩階段的溫度梯度與停留時間,實現多組分界面的冶金結合,***提升復合材料的抗彎強度(提高30%)和耐磨性(壽命延長50%)。

等離子體球化與粉末的光學性能對于一些光學材料粉末,如氧化鋁、氧化鋯等,等離子體球化過程可能會影響其光學性能。例如,球化后的粉末顆粒表面更加光滑,減少了光的散射,提高了粉末的透光性。通過控制球化工藝參數,可以調節粉末的晶粒尺寸和微觀結構,從而優化粉末的光學性能,滿足光學器件、照明等領域的應用需求。粉末的電學性能與球化工藝在電子領域,粉末材料的電學性能至關重要。等離子體球化工藝可以影響粉末的電學性能。例如,在制備球形導電粉末時,球化過程可能會改變粉末的晶體結構和表面狀態,從而影響其電導率。通過優化球化工藝參數,可以提高粉末的電學性能,為電子器件的制造提供高性能的粉末材料。等離子體粉末球化設備適用于多種金屬和合金材料。

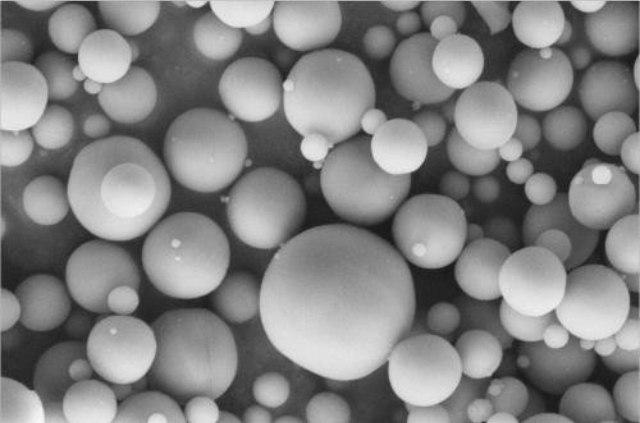

設備熱場模擬與工藝優化采用多物理場耦合模擬技術,結合機器學習算法,優化等離子體發生器參數。例如,通過模擬發現,當氣體流量與電流強度匹配為1:1.2時,等離子體溫度場均勻性比較好,球化粉末的粒徑偏差從±15%縮小至±3%。此外,模擬還可預測設備壽命,提前識別電極磨損風險。粉末形貌與性能關聯研究系統研究粉末形貌(球形度、表面粗糙度)與材料性能(流動性、壓縮性)的關聯。例如,發現當粉末球形度>98%時,其休止角從45°降至25°,松裝密度從3.5g/cm3提升至4.5g/cm3。這種高流動性粉末可顯著提高3D打印的鋪粉均勻性,減少孔隙率。設備的結構緊湊,占地面積小,適合各種生產環境。蘇州特殊性質等離子體粉末球化設備研發

設備的操作穩定性高,確保生產過程的連續性。廣州等離子體粉末球化設備設備

在航空航天領域,球形鈦粉用于制造輕量化零件,如發動機葉片。例如,采用等離子體球化技術制備的TC4鈦粉,其流動性達28s/50g(ASTM B213標準),松裝密度2.8g/cm3,可顯著提高3D打印構件的致密度。12. 生物醫學領域應用球形羥基磷灰石粉體用于骨修復材料,其球形度>95%可提升細胞相容性。例如,通過優化球化工藝,可使粉末比表面積達50m2/g,孔隙率控制在10-30%,滿足骨組織工程需求。13. 電子工業應用在電子工業中,球形納米銀粉用于制備導電漿料。設備可制備粒徑D50=200nm、振實密度>4g/cm3的銀粉,使漿料固化電阻率降低至5×10??Ω·cm。廣州等離子體粉末球化設備設備

- 無錫高性能材料氣相沉積技術 2025-07-09

- 廣州等離子體粉末球化設備設備 2025-07-09

- 九江相容等離子體粉末球化設備方法 2025-07-08

- 江蘇高熱源熱等離子體矩裝置 2025-07-08

- 蘇州高能密度等離子體粉末球化設備系統 2025-07-08

- 武漢安全等離子體粉末球化設備研發 2025-07-08

- 九江高能密度等離子體粉末球化設備工藝 2025-07-08

- 江蘇可控等離子體粉末球化設備科技 2025-07-08

- 江西特殊性質等離子體粉末球化設備研發 2025-07-08

- 平頂山等離子體粉末球化設備工藝 2025-07-08

- 智能智能遠程水泵控制柜銷售廠 2025-07-09

- 湖州井下測溫光纜工廠 2025-07-09

- 江蘇銷售合成石廠家現貨 2025-07-09

- 江西特色智慧應急數據治理平臺 2025-07-09

- 定制熔斷器批發服務電話 2025-07-09

- 信捷XL-E4DA供應商 2025-07-09

- 長春出口傳感器性價比 2025-07-09

- 江蘇門禁安裝調試 2025-07-09

- 安徽優勢濾波器設計 2025-07-09

- 阜陽雙備份電源報價表 2025-07-09