衢州激光旋切孔加工

微孔加工是傳統加工里面很難的技術,其介于傳統加工和微細加工之間。用電火花是不錯的選擇,較小可以加工,但是,其微孔孔壁會留下再鑄層,從而影響微孔的使用壽命,使得微孔的孔壁表面質量發生惡化。所以在選擇或是加工微孔加工時,都要選擇正規的廠家,廠家也一定要選擇正確的設備。現在,在零件加工過程中,開微孔是很常見的。如果需要在硬質合金等硬材料上鉆大量直徑為,則使用普通加工工具可能不容易。如果能做到這一點,加工成本將很高。現有的機械加工技術通過使用高速旋轉的小鉆頭在材料上制造微孔,每分鐘旋轉數萬圈和數十萬圈。該方法通常可加工孔徑為。在現在的工業生產中往往是要求加工直徑比這還小的孔。比如在電子工業生產中,多層印刷電路板的生產,就要求在板上鉆成千上萬個直徑約為~。顯然,采用剛才說的鉆頭來加工,遇到的困難就比較大,加工質量不容易保證,加工成本不低。寧波米控機器人科技有限公司的微孔加工技術適用于醫療器械制造,滿足高潔凈度要求。衢州激光旋切孔加工

超快激光加工技術是利用超快激光與材料作用機理發展的一種新型制造技術,是一項集光、機、電、控為一體的系統工程,同時與多個學科交叉,是新世紀科技發展的前沿領域之一。該技術是通過超快激光在極短的時間和極小空間內與物質相互作用,作用區域的溫度在瞬間內急劇上升,并以等離子體向外噴發的形式去除,避免了熱融化的存在,明顯減弱和消除了傳統加工中熱效應帶來的諸多負面影響。與傳統加工技術相比,超快激光加工技術因具有對材料無選擇性、超高的加工精度以及無熱效應等突出優點,在加工過程中不會產生重鑄層、微裂紋、毛刺等情況,加工精細度高、表面光潔度好,在新材料加工領域方面具有明顯的優勢。衢州激光旋切孔加工寧波米控機器人科技有限公司的微孔加工設備采用先進的安全防護設計,保障操作人員安全。

激光微孔加工設備特點微孔打孔設備不受材料影響:激光打孔機能不受材料的硬度影響,各種材料的微孔打孔都能輕松實現。比如鋼板微孔網、不銹鋼微孔網、鋁合金板微孔網、硬質合金等進行微孔打孔,不管什么樣的硬度,都可以進行無變形激光打孔。激光打孔不受外形影響:微孔激光打孔設備不受材料外形的影響,因為激光打孔加工的柔性好,所有可以通過激光打孔機進行任意圖形加工,還可以打孔其他異型材。激光微孔設備打孔不需要輔助材料,不需要人工操作,從而節省了各項費用降低生產成本。而且激光打孔機采用電腦編程設計軟件,可以把不同外形的產品進行整張板材料套裁,提高了材料的利用率,縮短了新產品制造周期,提高了生產效率。

激光在材料上鉆出小孔的道理很簡單(激光鉆孔),做法也不復雜。激光有很好的相干性,用光學系統可以把它聚焦成直徑很微小的光點(小于1微米),這相當于用來鉆孔的"微型鉆頭"。其次,激光的亮度很高,在聚焦的焦點上的激光能量密度(平均每平方厘米面積上的能量)會很高,普通一臺激光器輸出的激光,產生的能量就可以高達109焦耳/厘米2,足可以讓材料發生熔化并汽化,在材料上留下一個小孔,和用鉆頭鉆出來的一個樣。根據上述,微孔加工的所需要精密度都是很高的,選擇專業的廠家,能讓你收獲無可挑剔的品質、價格、服務、交期。深圳富泰鑫五金十年專注五金非標定制件加工及微孔加工,來圖來樣一站式配套方案,歡迎前來咨詢!寧波米控機器人科技有限公司的微孔加工設備具有高穩定性,適合長時間連續作業。

微孔是孔徑小于2納米的孔,微孔加工較為困難,尤其是加工直徑在1mm以下的微孔加工,傳統打孔設備很難進行加工。在加工困難的情況下,激光加工落入人們的視野。激光技術被認為是人類在智能化社會生存和發展的必不可少的工具之一,比如醫院手術、工業加工、訓練等等,其中激光加工是激光應用有發展前途的領域之一。激光領域的激光打孔機,是一個高薪科技產品,激光打孔利用脈沖激光所提供的106-108w/cm2的高功率密度以及優良的空間相干性,使工件被照射部位的材料沖擊汽化蒸發進行打孔,作用時間只有10-3-10-5秒,因此激光打孔的速度非常快。寧波米控機器人科技有限公司的微孔加工技術通過客戶反饋不斷優化,提升用戶體驗。上海水助激光

寧波米控機器人科技有限公司的微孔加工設備支持多語言操作界面,方便國際化客戶使用。衢州激光旋切孔加工

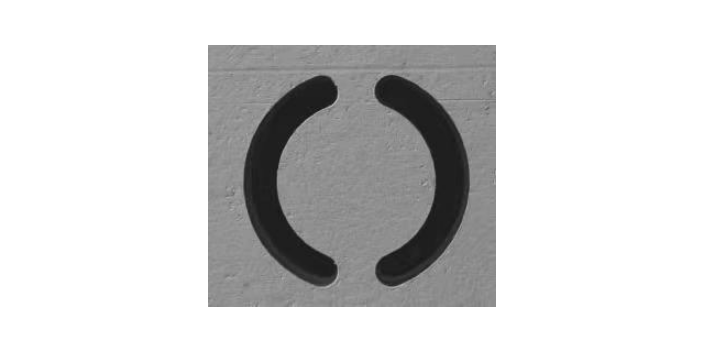

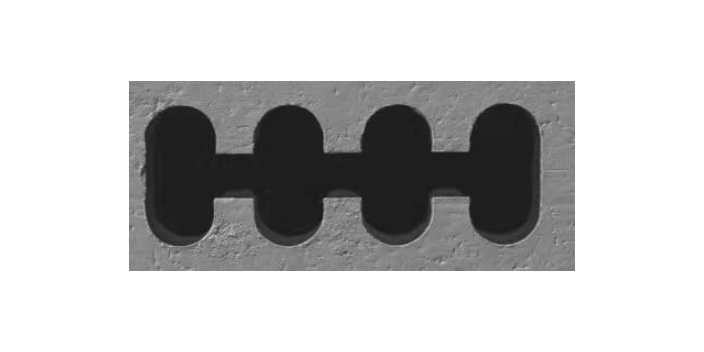

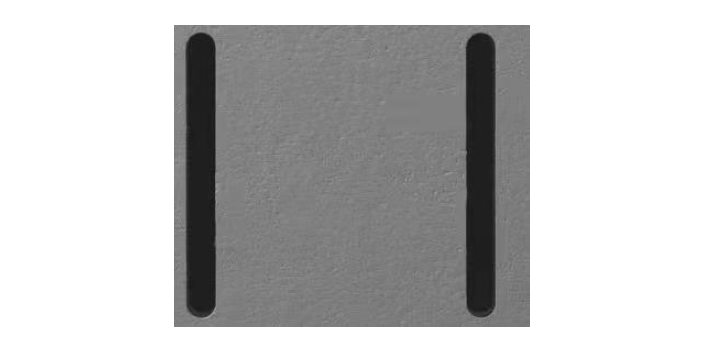

激光打孔分為四類:不同的激光打孔微孔加工方法特點:1、激光直接打孔:利用聚焦透鏡直接打孔,孔大小,圓度取決激光光斑大小及圓度,孔的大小不易控制。只能適合較小的孔。孔徑0.005-0.3mm左右。打孔速度快。2、激光切割打孔:采用XY運動平臺來實現,孔內壁光潔度較差,精度較差,打孔速度慢,可打大孔,多孔。3、工件旋轉打孔:孔內壁光潔度較好,圓度高,打孔速度快,但只能打單一孔。可打孔徑0.005mm及以上。適合圓形同軸零件打孔,可打角度孔。4、光束旋轉打孔:打孔時工件不動,孔的大小由光束旋轉器控制,打孔內壁光潔度較好,圓度高,打孔速度快,由XY運動平臺來實現位置定位,可打多孔。是目前較為先進的激光微孔加工技術。衢州激光旋切孔加工

- 南京國內挖機燃油濾清器生產廠家 2025-07-08

- 徐匯區哪里有阻燃材料檢測哪家強 2025-07-08

- 上海負重10KG中型單擺臂履帶排爆機器人生產商 2025-07-08

- 青島燃氣熱風機安裝 2025-07-08

- 北京中式蒸爐具型號 2025-07-08

- 廣東砂輪金剛筆設備廠家 2025-07-08

- 陜西國內非標自動化設備排行榜 2025-07-08

- 河南銷售袋式過濾器生產工藝 2025-07-08

- 四川鐵芯式U型直線電機 2025-07-08

- 河南吊艇架廠家 2025-07-08