湖北設備全生命周期管理哪家好

設備管理系統(tǒng)實現了設備相關成本的透明化和精細化管控。系統(tǒng)自動歸集每臺設備的能耗、維護、備件等各類成本,計算全生命周期擁有成本(TCO)。某物流企業(yè)通過系統(tǒng)分析發(fā)現,其20%的叉車消耗了45%的維護資源,據此優(yōu)化了車隊結構,年節(jié)省成本800萬元。更精細的是,系統(tǒng)支持成本分攤到具體產品,準確反映設備使用成本。某電子產品制造商應用后,產品成本核算精度提高30%,為定價決策提供了可靠依據。系統(tǒng)還具備預算管控功能,當實際支出超出預算時會自動預警。這些功能使企業(yè)設備相關成本平均降低15-20%,投資回報周期縮短至1-2年。工業(yè)設備管理的數字化轉型不僅是技術升級,更是管理理念和模式的革新。湖北設備全生命周期管理哪家好

現代智能工廠中,設備管理系統(tǒng)已成為連接物理世界與數字世界的樞紐。系統(tǒng)通過工業(yè)物聯網技術實時采集設備數據,并與MES、ERP等系統(tǒng)深度集成,構建了完整的數字化生產體系。在某個投資50億元的智能工廠案例中,設備管理系統(tǒng)接入了8000多個數據采集點,每秒處理超過2萬條設備狀態(tài)信息。系統(tǒng)不僅監(jiān)控設備運行狀態(tài),更能基于實時數據動態(tài)調整生產參數,實現"感知-分析-決策-執(zhí)行"的閉環(huán)控制。例如,當檢測到某臺CNC機床刀具磨損加劇時,系統(tǒng)會自動調整切削參數并安排備用機床接替生產,確保生產連續(xù)性。這種智能化水平使該工廠的設備綜合效率(OEE)達到92%,遠超行業(yè)平均水平。陜西智能化設備全生命周期管理app通過建立包含設備參數、維修記錄、技術文檔等信息的電子檔案庫,改變傳統(tǒng)紙質檔案管理效率低下的狀況。

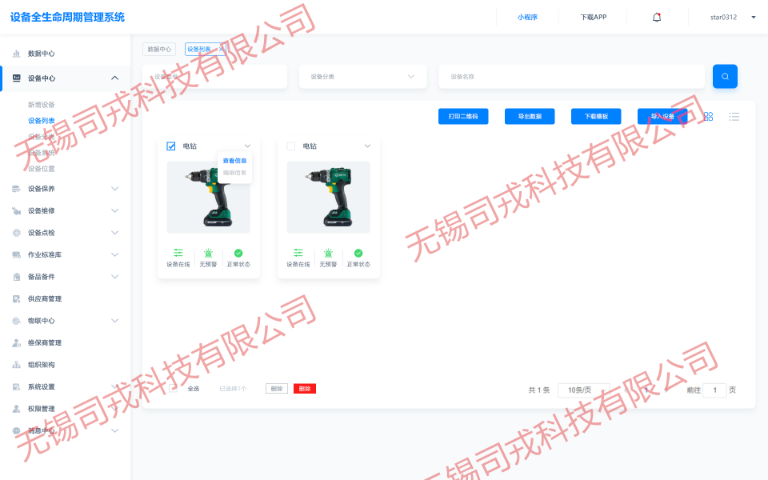

協同工作,提高管理效率:設備全生命周期管理系統(tǒng)支持與企業(yè)其他管理系統(tǒng)的集成,如ERP、MES等,實現信息的共享和協同工作。通過系統(tǒng)集成,管理者可在一個平臺上查看和管理設備的所有信息,包括采購、庫存、生產、維護等,提高了管理效率。同時,系統(tǒng)還支持多部門、多用戶的協同工作,不同部門和用戶可根據權限查看和操作相應的設備信息,實現信息的實時共享和業(yè)務的協同運作。這種協同工作方式不僅提高了管理效率,還增強了企業(yè)內部的溝通和協作能力。

設備全生命周期管理系統(tǒng)可對設備運行過程中產生的大量數據進行采集、分析和存儲,為企業(yè)提供數據支持和決策參考。通過對設備故障率、維修成本、設備利用率等關鍵指標的分析,企業(yè)可了解設備的運行狀況和管理效果,發(fā)現存在的問題和不足,及時調整管理策略。例如,企業(yè)可根據數據分析結果,優(yōu)化設備的采購計劃,選擇更適合生產需求的設備;調整設備的維護計劃,提高維護效率和質量;合理安排設備的生產任務,提高設備的利用率。數據驅動決策可使企業(yè)的設備管理更加科學、精細,提高企業(yè)的管理水平和競爭力。在智能制造的時代背景下,設備管理系統(tǒng)的智能化升級將成為工業(yè)企業(yè)提升競爭力的關鍵舉措。

設備管理系統(tǒng)正在改變傳統(tǒng)的人才培養(yǎng)模式。系統(tǒng)內置的AR培訓模塊允許新員工在虛擬環(huán)境中學習設備操作,大幅降低實訓風險。知識管理系統(tǒng)自動將經驗轉化為結構化案例庫,使隱性知識顯性化。某電力企業(yè)利用系統(tǒng)的故障模擬功能,開發(fā)了沉浸式培訓課程,將員工技能認證周期從6個月縮短至3個月。系統(tǒng)還能根據員工處理的工單類型、完成質量等數據,智能推薦個性化培訓內容。更創(chuàng)新的是,一些企業(yè)開始使用系統(tǒng)的數據分析功能識別高潛力人才,那些能夠從設備數據中發(fā)現改進機會的員工往往具備更強的工程思維能力。這種數據驅動的人才培養(yǎng)模式使企業(yè)技術團隊的整體能力提升速度加快40%。設備管理系統(tǒng)通過整合物聯網、大數據分析和人工智能等技術,構建起覆蓋設備全生命周期的智能化管理生態(tài)。北京一站式設備全生命周期管理公司

三維可視化技術的引入使設備管理更加直觀高效。湖北設備全生命周期管理哪家好

設備管理系統(tǒng)的價值已超越單純的資產管理,延伸到產品質量管理領域。系統(tǒng)通過監(jiān)控設備工藝參數,確保生產過程處于受控狀態(tài)。某制藥企業(yè)將設備管理系統(tǒng)與質量管理系統(tǒng)對接,實時監(jiān)控滅菌設備的溫度、壓力等關鍵參數,任何偏離標準值的情況都會觸發(fā)警報并自動隔離受影響批次。據統(tǒng)計,這種做法使產品不合格率下降60%。更深入的應用是,系統(tǒng)通過分析歷史數據建立設備狀態(tài)與產品質量的關聯模型,能夠預測可能出現的質量風險。某汽車零部件供應商利用這一功能,將因設備原因導致的質量投訴減少了80%,年節(jié)省質量成本超千萬元。湖北設備全生命周期管理哪家好

- 湖南一站式設備全生命周期管理app 2025-06-28

- 福建企業(yè)設備全生命周期管理企業(yè) 2025-06-28

- 日照通用設備全生命周期管理公司 2025-06-28

- 湖北設備全生命周期管理哪家好 2025-06-28

- 海南企業(yè)設備全生命周期管理公司 2025-06-28

- 菏澤智能設備全生命周期管理系統(tǒng) 2025-06-28

- 聊城移動端設備全生命周期管理app 2025-06-28

- 聊城智能設備全生命周期管理報價 2025-06-28

- 遼寧智慧設備全生命周期管理app 2025-06-28

- 寧夏設備全生命周期管理app 2025-06-28

- 福州國產服務器與數據存儲備份租賃價格 2025-06-28

- 山東社交APP特征 2025-06-28

- 初中物理探究平臺下載排名 2025-06-28

- 遼寧高級會員卡打印機價格咨詢 2025-06-28

- 宜興特殊多功能膜私人定做 2025-06-28

- 遼中區(qū)服務器機箱生產廠家 2025-06-28

- 上海工業(yè)觸摸平板電腦哪家強 2025-06-28

- 車載無線充模塊接收端 2025-06-28

- 浙江現代化激光密碼標識 2025-06-28

- 專業(yè)RFID售后 2025-06-28