德州智能化設備全生命周期管理平臺

設備管理系統構建了風險防控體系。通過實時監測設備狀態參數,系統能夠早期識別潛在故障,避免重大安全事故。某煉油廠的關鍵壓縮機振動值出現異常波動時,系統提前72小時發出預警,避免了可能造成上千萬元損失的設備損毀事故。系統還建立了完整的設備變更管理流程,任何參數調整都需要經過多級審批和影響評估,確保變更安全。在業務連續性管理方面,系統維護著關鍵備件的應急儲備方案,當突發事件發生時可以快速啟動備用設備網絡。保險企業已經開始認可設備管理系統的風險防控價值,使用系統的工廠其財產保險費率可獲得15-20%的優惠。通過部署智能傳感器,系統能夠實時采集設備的振動、溫度、電流等關鍵參數,基于機器學習算法進行異常檢測。德州智能化設備全生命周期管理平臺

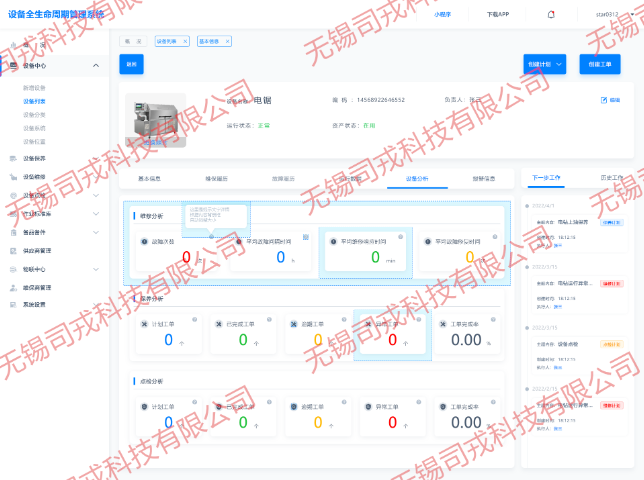

系統為每臺設備建立完整的數字化檔案,不僅包含基礎技術參數,還通過知識圖譜技術關聯操作手冊、維修案例、技術圖紙等結構化與非結構化數據。設備檔案支持三維可視化展示,用戶可以360度查看設備外觀,點擊特定部件即可調取該部件的技術參數、常見故障及更換教程。系統具備智能文檔管理功能,當設備進行技術改造時,自動保留歷史版本的技術文檔,并建立版本間的差異對比。更關鍵的是,系統通過機器學習分析海量維修記錄,自動構建故障知識庫,當設備出現異常時能夠智能推薦相似案例的解決方案。某軌道交通企業應用后,新員工故障處理效率提升40%,平均維修時間縮短35%,技術文檔檢索時間從原來的15分鐘降至2分鐘以內。湖北制造業設備全生命周期管理設備狀態監控與預測性維護是智能化管理的重要功能。

對于跨國企業,設備管理系統是實現全球化統一管理的重要工具。系統支持多語言、多幣種、多時區操作,滿足全球協同需求。某跨國石油公司在30個國家部署統一設備管理系統后,實現了備件庫存全球可視化和調配,庫存資金占用減少35%。系統還內置各國法規要求,確保當地合規。例如,在歐盟工廠自動執行WEEE指令要求,在美國工廠符合OSHA標準。更關鍵的是,系統建立了全球設備績效對標體系,總部可以比較不同國家工廠的設備管理水平,推廣最佳實踐。這種全球化管理使該公司的設備綜合效率標準差從15%縮小到5%,提升了整體運營水平。

隨著物聯網、大數據、人工智能等技術的不斷發展,設備全生命周期管理系統將更加智能化、自動化。未來,系統將進一步融合5G技術,實現更高速、低延時的數據傳輸,提升系統的實時監控與響應能力。同時,隨著人工智能技術的不斷進步,系統將具備更強大的數據分析和預測能力,實現更精細的預測性維護和資源優化。此外,設備全生命周期管理系統還將進一步拓展應用領域,不僅在制造、化工、能源等傳統行業發揮重要作用,還將在醫療、交通、物流等新興領域展現出巨大的潛力。通過與其他新興技術的結合,如區塊鏈、邊緣計算等,系統將實現更高的安全性、可靠性和靈活性,為企業的智能化轉型提供有力支持。三維可視化技術的應用則讓設備狀態一目了然,某核電站采用全息投影技術后,參數識別效率提升了六倍之多。

隨著人工智能、機器學習等技術的不斷發展,設備全生命周期管理系統將更加智能化、自動化。未來,系統將具備更強大的數據分析和預測能力,可實現設備的自主診斷、自主維護和自主決策。同時,系統還將與其他新興技術深度融合,如區塊鏈、邊緣計算等,為企業提供更加、高效的管理解決方案。設備全生命周期管理系統以其智能監控、全生命周期管理、協同工作等功能,正開啟企業智能管理的新時代。它不僅解決了傳統設備管理模式下的諸多難題,還為企業的高效運營和可持續發展提供了有力支持。選擇設備全生命周期管理系統,就是選擇了一條更加智能、高效、可持續的管理之路,讓我們攜手共創企業智能管理的新篇章!從提升設備可靠性到優化運維成本,從保障生產安全到支持戰略決策,這套系統正在展現其價值。青海設備全生命周期管理公司

在智能制造快速發展的時代背景下,設備全生命周期管理系統正成為制造企業實現數字化轉型的重要支撐平臺。德州智能化設備全生命周期管理平臺

智能化維護,降低維護成本:系統利用物聯網、大數據、人工智能等先進技術,實現設備的智能化維護。通過傳感器實時采集設備的運行數據,系統可對設備進行24小時不間斷的監控,一旦發現設備運行異常,立即發出預警,通知維護人員及時處理。同時,系統可根據設備的歷史運行數據和維護記錄,運用機器學習算法預測設備的故障趨勢和維護需求,制定個性化的維護計劃。這種基于狀態的預防性維護方式,可有效減少設備的突發故障,降低維修成本,延長設備的使用壽命。德州智能化設備全生命周期管理平臺

- 河南小程序設備全生命周期管理app 2025-07-13

- 東營小程序設備全生命周期管理公司 2025-07-13

- 江蘇化工設備全生命周期管理公司 2025-07-13

- 濟南小程序設備全生命周期管理平臺 2025-07-12

- 中國澳門設備全生命周期管理價格 2025-07-12

- 廣東一站式設備全生命周期管理平臺 2025-07-12

- 山東一站式設備全生命周期管理服務 2025-07-12

- 青海移動端設備全生命周期管理平臺 2025-07-12

- 廣西企業設備全生命周期管理價格 2025-07-12

- 遼寧智能設備全生命周期管理app 2025-07-12

- 智慧城市Wi-SUN FAN RF Mesh節點 2025-07-13

- 初中物理演示APP推薦 2025-07-13

- 山西手機usb攝像頭 2025-07-13

- 上海巨型游戲開發有什么 2025-07-13

- 龍崗區智慧鄉村數字化用戶體驗 2025-07-13

- 宜賓工業散熱風扇廠家 2025-07-13

- 東莞cpu散熱模組廠家 2025-07-13

- 中山電力無人機飛控云平臺 2025-07-13

- 棲霞區哪里社交APP 2025-07-13

- 新型智能營銷 2025-07-13