鹽城金屬零件制造技術

金屬零件制造過程中的質量控制與檢測是確保產品質量的重要環節。它通過對原材料、加工過程、成品等進行全方面的質量檢查和測試來確保產品符合設計要求和使用標準。常見的質量控制方法包括首件檢驗、過程檢驗、成品檢驗等;常見的檢測手段包括尺寸測量、外觀檢查、力學性能測試等。通過嚴格的質量控制與檢測可以及時發現并糾正生產過程中的問題,確保產品質量穩定可靠。隨著科技的不斷發展,自動化與智能化生產已成為金屬零件制造的重要趨勢。通過引入自動化設備和智能控制系統可以實現生產過程的自動化控制和智能化管理,提高生產效率和產品質量。在金屬零件制造中,合理的工作分配和激勵機制是提高員工滿意度的關鍵。鹽城金屬零件制造技術

金屬零件制造的一步是準備原材料。這通常包括金屬板材、棒材、管材等,它們可能是鋁、鋼、銅、不銹鋼等材質。原材料的選擇取決于零件的用途、所需的機械性能和成本效益。在準備階段,材料可能需要進行切割、清潔和預處理,如去除油污、氧化物和其他雜質,以確保加工過程的順利進行。金屬零件的成型工藝多種多樣,包括鑄造、鍛造、沖壓、切削加工等。每種工藝都有其獨特的優勢和適用范圍。鑄造是通過將熔融金屬倒入模具中,待其冷卻凝固后形成零件;鍛造則是利用壓力使金屬材料在模具中發生塑性變形,從而得到所需形狀的零件;沖壓則是利用模具對金屬板材施加壓力,使其發生分離或塑性變形;切削加工則是通過去除多余材料來形成零件的之后形狀。嘉興金屬件制造服務金屬零件制造需要對產品進行全方面的質量檢查和測試。

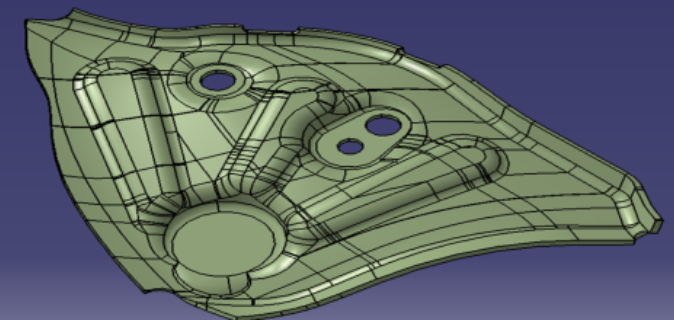

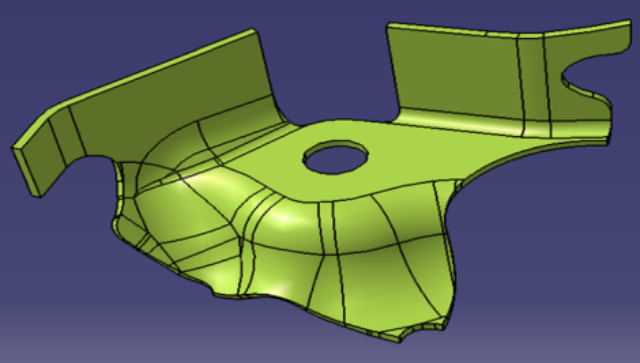

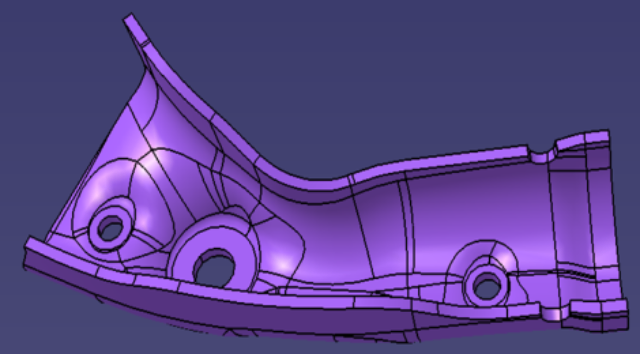

金屬零件制造是指通過一系列工藝過程,將金屬原材料加工成具有特定形狀、尺寸和性能的零部件的過程。這一過程涉及選材、設計、加工、熱處理、表面處理等多個環節,旨在滿足各種機械設備、工程結構、電子產品等領域的需求。金屬零件制造的一步是選材與設計。選材需根據零件的使用環境、受力情況、耐腐蝕性等因素綜合考慮,常見的金屬材料包括鋼、鋁、銅、鈦等。設計則需根據零件的功能要求、結構特點、裝配關系等進行詳細規劃,確保零件能夠滿足使用要求并具備良好的可加工性。金屬零件的加工方法多種多樣,主要包括切削加工、壓力加工、鑄造、鍛造、焊接等。切削加工通過刀具去除多余材料來得到所需形狀;壓力加工則利用模具和壓力使材料產生塑性變形;鑄造是將熔融金屬澆入模具中冷卻凝固成型的方法;鍛造是通過錘擊或壓力使金屬產生塑性變形;焊接則是將兩個或多個金屬部件通過熔化、加壓或兩者結合的方式連接在一起。

在金屬零件制造中,材料的選擇至關重要。不同的金屬材料具有不同的機械性能、化學穩定性和加工性能。例如,鋼鐵因其強度高和韌性而被普遍用于機械制造;鋁合金則因其輕質、耐腐蝕和良好的導熱性而在航空航天和汽車制造中占據重要地位。此外,還需要考慮材料的成本、可加工性和環保性等因素。金屬零件的加工技術多種多樣,包括鑄造、鍛造、切削加工、焊接等。鑄造是通過將熔融金屬倒入模具中冷卻凝固來制造零件的方法,適用于生產形狀復雜、尺寸較大的零件。鍛造則是通過壓力使金屬材料產生塑性變形來制造零件,適用于生產強度高、高精度的零件。切削加工則是利用刀具對金屬材料進行切削、磨削等加工,以獲得所需的形狀和尺寸。焊接則是將兩個或多個金屬零件通過熔化或壓力連接在一起的方法。金屬零件制造需要對生產過程中的能源消耗進行優化和降低。

金屬零件制造企業在產品售出后,還需要提供完善的售后服務和技術支持。這包括產品的安裝調試、使用培訓、維護保養等方面。通過提供專業的技術支持和優良的售后服務,可以贏得客戶的信任和滿意,促進企業的長期發展。金屬零件制造是指利用金屬材料,通過鑄造、鍛造、機加工、焊接等多種工藝手段,將設計圖紙上的二維或三維圖形轉化為具有特定形狀、尺寸和性能的三維實體的過程。這一過程不只要求高精度、高質量,還需要考慮材料的成本、加工效率以及環保等因素。金屬零件的質量很大程度上取決于原材料的選擇。常用的金屬材料包括鋼、鋁、銅、鈦等,每種材料都有其獨特的物理、化學和機械性能。制造金屬零件需要考慮到材料的可加工性。南通小型金屬零件制造市場報價

制造金屬零件需要考慮到其在不同速度下的磨損性能。鹽城金屬零件制造技術

金屬熱處理是通過加熱和冷卻金屬來改變其組織和性能的方法。熱處理可以提高金屬的硬度、強度、耐磨性和耐腐蝕性等性能。常見的熱處理方式包括退火、正火、淬火和回火等。在熱處理過程中,需要嚴格控制加熱溫度、保溫時間和冷卻速度等參數,以確保熱處理效果。金屬零件制造過程中需要進行嚴格的質量控制與檢測。這包括原材料檢驗、加工過程控制、成品檢測等多個環節。通過采用先進的檢測設備和技術手段,如三坐標測量儀、金相顯微鏡等,可以對零件的尺寸、形狀、表面質量、內部組織等進行全方面檢測。同時,還需要建立完善的質量管理體系和質量控制流程,以確保產品質量的穩定性和可靠性。鹽城金屬零件制造技術

- 鹽城金屬零件制造技術 2025-07-15

- 上海金屬件制造品牌排行榜 2025-07-15

- 徐州cnc金屬零件制造哪里買 2025-07-15

- 青島吸塑模具價格 2025-07-15

- 重慶塑料模具品牌排名 2025-07-15

- 青島真空模具 2025-07-15

- 鹽城金屬件制造廠家電話 2025-07-15

- 上海吸塑模具去哪買 2025-07-15

- 遼寧u型槽模具報價 2025-07-15

- 南京金屬異形件制造在哪買 2025-07-15

- 徐州哈克鉚釘標準 2025-07-15

- 蚌埠鉚釘2025 2025-07-15

- 徐州定制絕緣螺桿廠家 2025-07-15

- 樹脂快速接頭定制費用 2025-07-15

- 寧夏45度彎頭批發 2025-07-15

- 廣東鎖具金屬粉末注射公司 2025-07-15

- 寧夏鋁熱焊劑模具定制廠家 2025-07-15

- 河南硅膠管批發商 2025-07-15

- 鎮江壓鉚螺母推扭力技術要求 2025-07-15

- 云南石墨模具定制公司 2025-07-15