全能適配,適意平板翻模機應對多種材質模具挑戰

在模具制造領域,模具材質的多樣性如同一個復雜多變的技術迷宮。從堅硬耐磨的合金鋼到輕盈易損的工程塑料,從彈性獨特的橡膠到耐高溫的特種陶瓷,每一種材質在翻轉加工過程中,都對設備的性能、精度和穩定性提出了截然不同的要求。適意平板翻模機作為行業內的創新典范,憑借突破性的設計理念與 令頁先的智能技術,打破了傳統設備 “專機專yong” 的局限,構建起一套完整的全材質自適應解決方案,為模具生產企業開辟了降本增效的新路徑。

適意平板翻模機的核心競爭力,源自其自主研發的 AI 智能感知與自適應調節系統。該系統集成了多維度傳感器矩陣,包括高精度壓力傳感器、紅外溫度傳感器、激光位移傳感器和材質識別探頭,能夠在模具裝載的瞬間,通過光譜分析和力學檢測,0.3 秒內米青準識別模具的材質類型、重量分布、重心位置等關鍵參數。基于內置的 10 萬 + 材質工藝數據庫,系統會自動匹配木及亻尤翻轉策略,從翻轉速度、加速度、扭矩輸出到緩沖力度,實現全參數的智能動態調節。

在金屬模具加工領域,適意平板翻模機展現出強大的動力性能與穩定性。面對汽車沖壓模具常用的高強度合金鋼,設備可瞬間將液壓系統壓力提升至 28MPa,配合雙伺服電機協同驅動,輸出高達 12000N?m 的扭矩,確保 5 噸級重型模具在翻轉過程中保持 ±0.5° 的高精度姿態控制。同時,設備搭載的動態平衡補償技術,通過實時監測模具重心偏移數據,自動調整各軸驅動力矩,有效避免因慣性沖擊導致的模具變形或設備損傷。某大型汽車模具廠引入該設備后,金屬模具的翻轉效率提升了 220%,模具表面劃傷等翻轉損傷問題減少了 95%。

對于精密塑料模具,適意平板翻模機則化身 “精密工匠”。針對薄壁注塑模具的脆弱特性,設備采用柔性接觸技術,在翻轉臂表面覆蓋高彈性聚氨酯緩沖層,并將接觸壓力精確控制在 0.2MPa 以內。智能控制系統會根據模具尺寸自動規劃翻轉路徑,以 5°/ 秒的低速勻速翻轉,配合真空吸附輔助裝置,確保模具在翻轉過程中受力均勻,有效解決了傳統設備易導致的翹曲、變形問題。在 3C 電子模具生產中,使用該設備后,產品不良率從 15% 驟降至 2%,明顯提升了企業的良品率和市場競爭力。

橡膠模具的翻轉作業向來是行業難題,其高彈性、易粘連的特性對設備提出了特殊要求。適意平板翻模機為此開發了雙重防護機制:一方面,通過智能溫控系統將工作臺面溫度精確控制在 35℃±2℃,防止橡膠模具因溫度變化產生粘連;另一方面,配備高頻振動脫模裝置,在翻轉完成后以 50Hz 的頻率進行微幅振動,配合真空吸盤的逐步泄壓,實現模具的無損分離。某輪胎模具制造商應用該設備后,橡膠模具的單次翻轉時間從 8 分鐘縮短至 2 分鐘,生產效率提升了 300%,且徹底解決了模具粘連導致的表面缺陷問題。

在實際應用場景中,適意平板翻模機的全能適配優勢帶來了明顯的經濟效益。某綜合性模具生產企業以往需要投入 1200 萬元購置 6 臺不同類型的翻模設備,分別處理金屬、塑料、橡膠等材質模具,不僅設備采購成本高昂,而且占用車間面積超過 300 平方米。引入適意平板翻模機后,單一設備即可覆蓋全材質模具的翻轉需求,節省了 800 萬元的設備投資,釋放出 200 平方米的寶貴生產空間。更重要的是,設備的智能化操作大幅降低了對操作人員的技能要求,企業無需再為不同設備培訓專門的技術工人,每年可節約人力成本 200 余萬元。

此外,適意平板翻模機還具備強大的擴展性和兼容性。設備預留了多種工業總線接口,可無縫對接企業現有的 MES 生產管理系統和 ERP 資源管理系統,實現生產數據的實時采集與分析。通過云端大數據平臺,東莞市偉利機械有限公司的技術團隊能夠遠程為客戶提供參數優化、故障診斷等服務,確保設備始終保持木及亻圭運行狀態。隨著新材料、新工藝的不斷涌現,企業還可通過軟件升級的方式,為設備注入新的材質工藝參數,持續提升設備的適配能力。

在模具制造行業向智能化、集約化轉型的大趨勢下,適意平板翻模機正以其卓走戊的全能適配性能,重新定義行業標準。從汽車制造到電子消費,從航空航天到醫療器械,這款設備正在為全球模具生產企業突破材質限制的桎梏,成為推動行業高質量發展的木亥心裝備。未來,東莞市偉利機械有限公司將繼續加大研發投入,致力于將 AI 深度學習、數字孿生等前沿技術融入設備,為模具制造行業帶來更多顛覆性的創新解決方案。

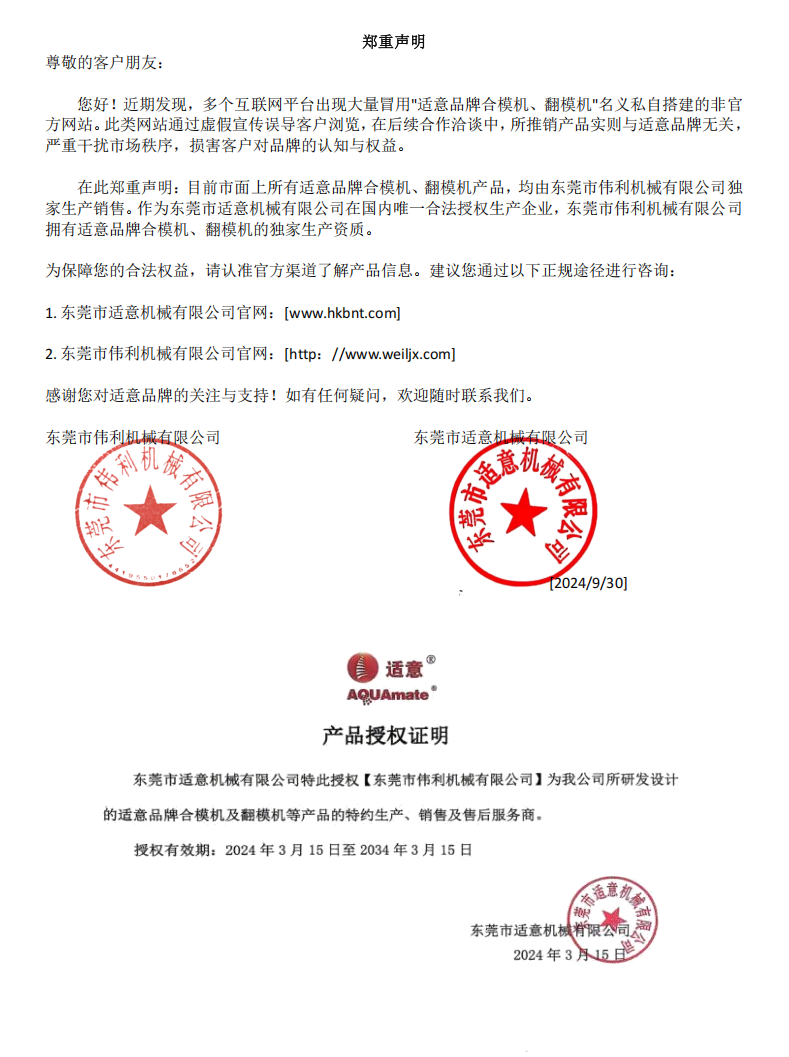

適意官網:www. hkbnt .com

偉利官網:https: // www. weilijx .com .cn

http: // www. Weiljx .com