湖南設備激光落料生產線價格

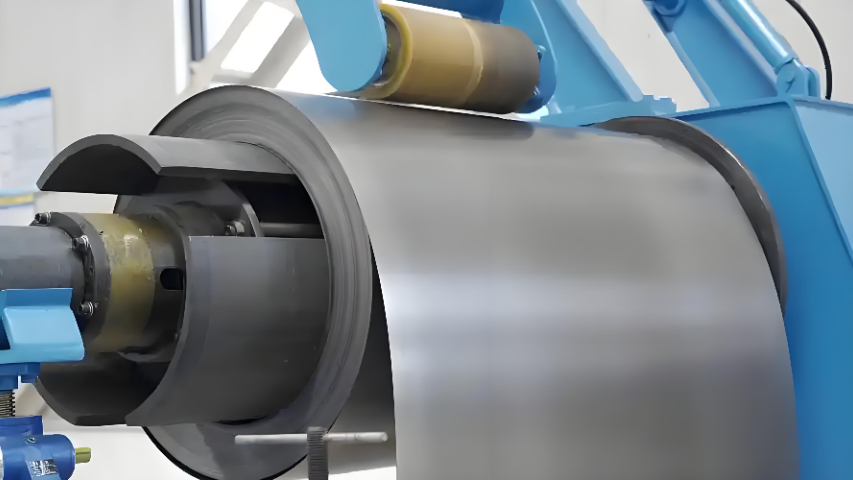

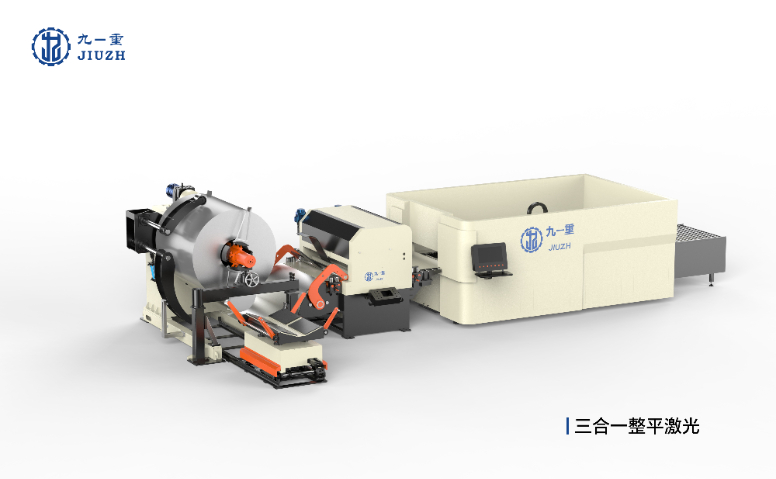

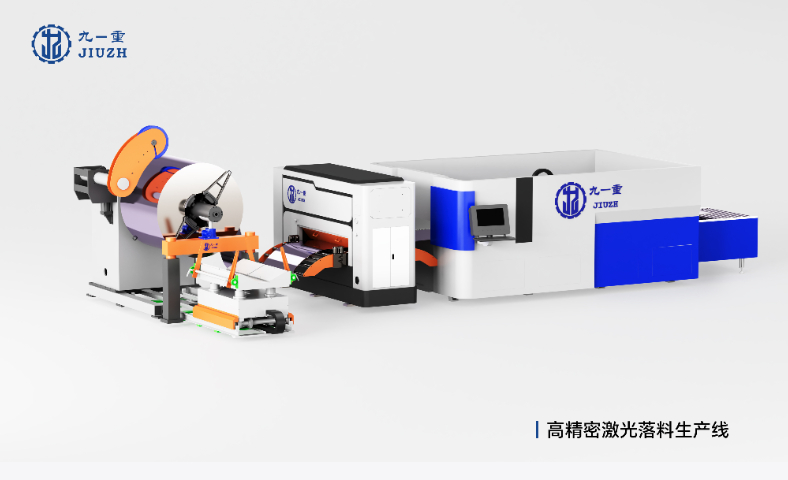

九重激光落料生產線支持多任務并行處理,操作人員可同時導入多個切割任務,系統通過智能調度算法,自動規劃任務優先級和加工順序。在五金制品加工企業,當需要同時生產不同規格的鉸鏈、合頁和門鎖面板時,操作人員只需將對應設計文件一次性上傳至系統,設備便能按照比較好路徑,在不同任務間快速切換,無需人工干預任務轉換流程。相較于傳統設備每次只能處理單一任務,九重生產線的多任務并行能力使設備利用率提升至 90%,有效縮短多品種訂單的整體交付周期,滿足企業多樣化生產需求。龍門式工作臺結構穩固,承載能力強,支持大尺寸板材加工。湖南設備激光落料生產線價格

與傳統激光落料生產線相比,九重激光落料生產線在精度上實現跨越式突破。傳統設備定位精度通常為 ±0.05mm,而九重激光落料生產線依托九重復合激光技術,將定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm。在航空航天發動機葉片加工中,傳統設備切割的葉片冷卻通道尺寸誤差較大,影響散熱性能;九重生產線憑借超高精度,能精細切割出復雜的通道結構,誤差控制在極小范圍,使葉片性能大幅提升。此外,其九道激光束對切口的二次熔融處理,讓切割面粗糙度低至 Ra≤0.8μm,無需額外打磨工序,而傳統設備往往需要后續精加工,這使得九重生產線在高精度加工領域具有明顯優勢。江蘇設備激光落料生產線銷售廠多任務并行處理,同時執行多項切割,設備利用率提升至 90%。

九維智能運維系統通過對設備九大類中心部件(激光發生器、數控系統、傳動機構等)的實時監測,實現預測性維護。系統內置的九組振動、溫度、電流傳感器,每秒鐘采集 1000 組數據,利用機器學習算法分析設備運行趨勢。當激光發生器的鏡片損耗達到預警閾值時,系統提前 72 小時推送維護提醒,并自動生成更換方案。這種智能運維模式使設備計劃外停機時間減少 85%,單次維護時間縮短 60%,設備綜合使用壽命延長 30%,每年為企業節省超百萬元的維護成本與生產損失。

智能排版軟件是激光落料生產線提升效率的關鍵。該軟件能夠根據板材尺寸和切割圖形,通過先進算法自動生成很好排版方案,將材料利用率提高至 90% 以上。在家電制造行業,生產冰箱、洗衣機外殼時,不同形狀的零部件可在同一塊板材上實現緊密排版,減少材料浪費的同時,避免因頻繁更換板材導致的停機時間。相較于傳統人工排版,智能排版不僅節省了大量時間,還能快速適應不同訂單的需求變化,使生產線能更高效地運轉,提高企業經濟效益。加工光伏邊框鋁合金,提高組件裝配效率和質量。

相較于普通激光落料生產線,九重激光落料生產線的智能九維排版系統大幅提升材料利用率。普通激光生產線的排版軟件多從二維平面進行優化,材料利用率約 85%;九重生產線的九維排版系統基于 AI 算法,綜合考慮板材尺寸、切割圖形、加工順序等九個維度,可將材料利用率提升至 95% 以上。在家電行業生產冰箱門板時,普通生產線每張板材生產的零部件數量有限,邊角料浪費嚴重,而九重生產線通過對邊角料的二次嵌套排版,使每張板材多產出 15% 的零部件,每年能為企業節省大量原材料成本,在資源利用效率上遠超普通設備。切割過程無噪音、粉塵,符合環保要求,改善工作環境。河南批量生產激光落料生產線電話

智能參數調節,根據材料特性自動優化切割條件。湖南設備激光落料生產線價格

九重激光落料生產線構建了九階全自動化生產體系,涵蓋自動上料、智能識別、精細切割、缺陷檢測、自動分揀等環節。機械臂采用九軸聯動技術,可在 5 秒內完成板材的抓取、定位與校準,誤差控制在 ±0.1mm 以內。在電子設備外殼生產中,生產線通過視覺識別系統對板材表面缺陷進行九層級檢測,一旦發現劃痕、凹陷等問題,立即自動剔除不良品,并從備用料倉補充板材,確保生產連續性。全自動化流程使設備稼動率提升至 98%,較傳統人工干預模式生產效率提高 3 倍以上,同時降低了 80% 的人力成本。湖南設備激光落料生產線價格

- 江西高精度矯平機 2025-07-14

- 湖北液壓矯平機供應商 2025-07-14

- 浙江薄板加工激光落料生產線商家 2025-07-14

- 四川定做激光落料生產線價格 2025-07-14

- 安徽金屬矯平機 2025-07-14

- 浙江小型精密液壓式高精密矯平機 2025-07-14

- 江西板材矯平機廠家供應 2025-07-14

- 安徽多功能激光落料生產線銷售廠 2025-07-14

- 湖南小型精密矯平機廠家 2025-07-14

- 湖南六重式矯平機供應商 2025-07-14

- 長春烤房熱風機定制 2025-07-14

- 巢湖信息系統集成服務哪個好 2025-07-14

- 四川方形風扇報價 2025-07-14

- 高精度視覺檢測有幾種 2025-07-14

- 浙江國產失重式喂料機維修 2025-07-14

- 合肥紅沖沖床供應廠家 2025-07-14

- 江西板式智能加工中心門板生產線技術指導 2025-07-14

- 靜安區中藥壓片機定制價格 2025-07-14

- 太原熔鹽爐采購 2025-07-14

- 江蘇碳鋼井蓋蓋板施工安裝 2025-07-14