河南精密液壓式高精密矯平機廠家

設備搭載的智能液壓驅動系統采用 “壓力 - 流量雙閉環” 控制策略,通過變量柱塞泵與伺服電機直連,在空載時能耗降低至額定功率的 12%,始創的動態響應優化算法,使液壓系統響應時間縮短至 15ms,配合快速更換輥組結構(換輥時間<15 分鐘),生產效率提升 60%。在某家電制造企業的實際應用中,處理 0.8mm 彩涂板時,設備每小時產能達 1800㎡,較傳統設備提升 40%,同時能耗降低 35%,年節省電費超 80 萬元。此外,設備支持遠程能耗監控功能,通過物聯網平臺實時分析能效數據,為企業提供節能優化方案。軌道墊板高強度鋼板矯平,確保墊板承載性,列車運行更穩。河南精密液壓式高精密矯平機廠家

熱凸度補償與撓度補償技術,如同兩位忠誠的 “守護者”,時刻守護著矯平機的精度。在長時間連續作業過程中,工作輥會因摩擦生熱而溫度升高,進而導致膨脹變形,這可能會影響矯平精度。此時,內置的溫度傳感器就如同警覺的 “哨兵”,一旦感知到溫度變化,會即刻將數據反饋給控制系統。輥形調節機構則迅速響應,自動微調輥縫,動態抵消熱膨脹帶來的影響,確保壓力均勻分布。在某重型機械廠的生產線上,該設備連續 72 小時不停機作業,經過其矯平后的鋼板,平面度始終保持在≤0.3mm/m2,這種始終如一的高精度表現,贏得了客戶的高度贊譽,也充分證明了智能補償技術的強大優勢。河南精密液壓式高精密矯平機廠家風電塔筒高強鋼卷板矯平,保障塔筒圓度,提升機組運行穩定性。

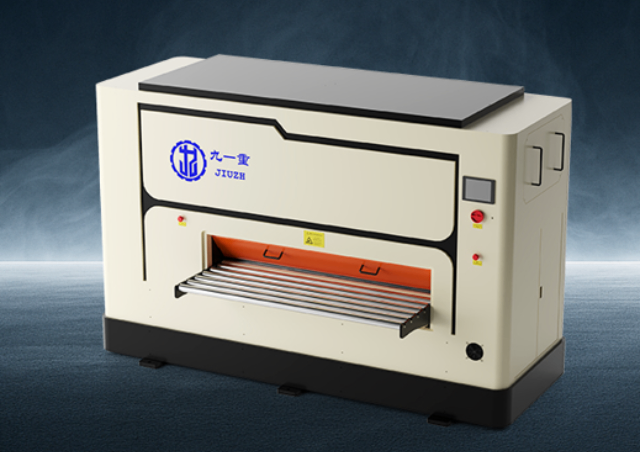

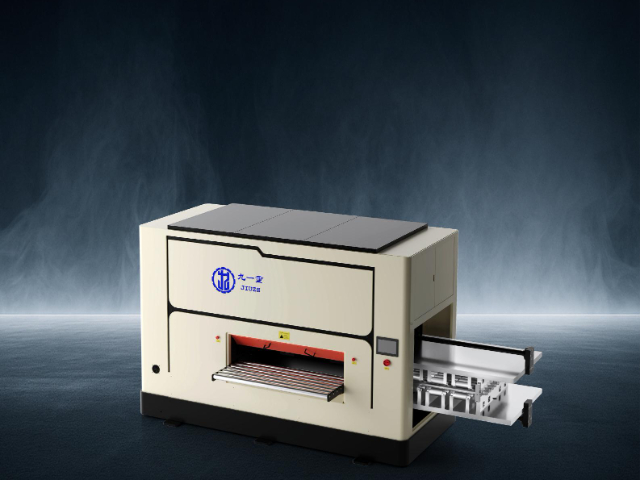

該設備主要由重型機架、液壓動力單元、矯平輥系、伺服驅動系統及智能控制面板組成。機架采用較強度鑄鐵或焊接鋼結構,確保在高壓矯平過程中不發生形變。矯平輥通常選用Cr12MoV合金鋼,經淬火和精密磨削,硬度達HRC60以上,耐磨性優異。液壓系統配備變量泵和蓄能器,保證壓力穩定輸出,同時降低能耗。上輥系通過液壓缸實現整體或分段調平,下輥由伺服電機驅動,調節精度可達0.01mm。模塊化設計便于快速維護,如輥系更換只需30分鐘,大幅減少停機時間。

在汽車制造行業,液壓式高精密矯平機扮演著不可或缺的角色。汽車車身的鋼板、鋁合金板等零部件,對平整度要求極高,直接影響到汽車的裝配精度、結構強度和外觀質量。使用該矯平機,能夠將板材平整度控制在 ±0.2mm/m 以內,有效保障零部件的精細加工與裝配。例如,在汽車白車身的生產過程中,通過矯平機對沖壓成型后的板材進行矯正,可消除因沖壓產生的變形和應力,確保車身各部件之間的貼合度,提升整車的剛性和安全性。同時,良好的板材平整度也有助于提高汽車外觀的美觀度,增強產品的市場競爭力。壓力調節分辨率達 0.1MPa,輕松應對 0.5mm 超薄鋁箔至 60mm 厚鋼板。

液壓式高精密矯平機通過液壓系統驅動上下矯平輥對金屬板材施加均勻壓力,消除材料內部應力,實現高精度平整。其中心在于液壓缸的閉環控制,可根據材料厚度自動調節壓力,確保矯平過程中無局部過載或欠壓。與傳統機械矯平相比,液壓系統響應更快,能適應不同硬度或厚度的材料,如不銹鋼、鋁合金或高強度鋼板。此外,高精度傳感器實時監測板材平整度,配合PLC控制系統動態調整參數,后面平整度可達±0.1mm/m2以下,滿足航空航天、精密模具等領域的嚴苛要求。家電彩涂板矯平每小時產能 1800㎡,且涂層零損傷。六重式液壓式高精密矯平機電話

風電塔筒高強鋼卷板矯平,保障塔筒圓度,提升機組穩定性。河南精密液壓式高精密矯平機廠家

整機采用有限元優化設計的箱型焊接結構,經 1000℃高溫退火處理,有效消除 98% 以上的殘余應力,使機身剛性達到 150N/μm,確保設備在長期重載運行下的穩定性。矯平輥組采用 “主輥 + 支撐輥” 復合結構,通過液壓平衡裝置實現載荷均布,輥面壓力偏差控制在 ±3% 以內,保障板材矯平的均勻性。自動對中系統運用視覺識別技術,定位精度達 ±0.1mm,可快速準確地引導板材進入矯平區域,避免跑偏與刮傷。設備還可根據用戶需求,選配不同輥型與材質的矯平輥,進一步拓展應用場景,提升設備通用性與可靠性。河南精密液壓式高精密矯平機廠家

- 浙江小型精密液壓式高精密矯平機廠家供應 2025-07-17

- 安徽高精度液壓式高精密矯平機 2025-07-17

- 湖南設備激光落料生產線廠家直銷 2025-07-17

- 上海薄板加工激光落料生產線供應商 2025-07-17

- 江蘇比較好的激光落料生產線廠家供應 2025-07-17

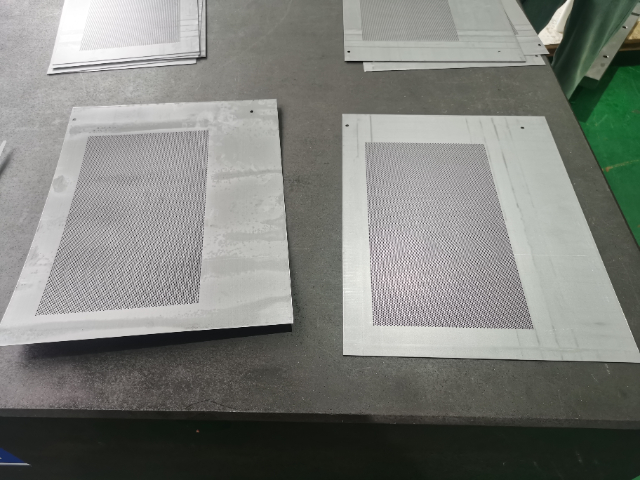

- 浙江網板液壓式高精密矯平機價格 2025-07-17

- 浙江手動液壓式高精密矯平機設備廠家 2025-07-17

- 金屬液壓式高精密矯平機廠家直銷 2025-07-17

- 江西智能化激光落料生產線廠家供應 2025-07-17

- 四川網板液壓式高精密矯平機銷售廠 2025-07-17

- 虹口區本地不銹鋼反應釜 2025-07-17

- 陜西進口滅菌器 2025-07-17

- 溫州中走絲線切割推薦廠家 2025-07-17

- 寧夏廚房用水提升泵產品介紹 2025-07-17

- 山東彎頭性能 2025-07-17

- 佛山變電站供電站用防爆空調 2025-07-17

- 上海特氟龍噴涂加工 2025-07-17

- 河源六軸發那科機器人減速機 2025-07-17

- 徐匯區哪里有真空鍍膜機 2025-07-17

- 廣西耐用三菱防靜電pvc板在線咨詢 2025-07-17