廠房恒溫恒濕控制廠家

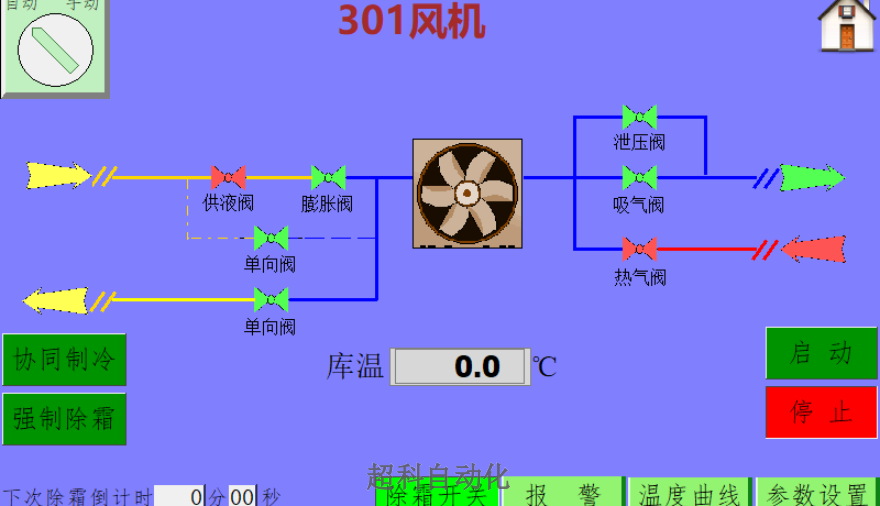

食品冷凍的冷藏車間,恒溫恒濕控制是保證食品保鮮質量的關鍵。超科科技的恒溫恒濕解決方案針對這一場景,采用螺桿式制冷機組與風機盤管的組合方式,將冷藏區溫度嚴格控制在 - 18±1℃,相對濕度穩定在 90±5% RH,有效防止了食品干耗和 freezer burn 現象。系統的智能除霜算法,可根據結霜厚度自動調節除霜時間和頻率,在保證制冷效果的同時減少 30% 的除霜能耗。某大型食品冷鏈企業應用后,食品冷藏期延長 20 天,干耗率從 5% 降至 2%,年減少食品損耗超千噸。超科自動化,恒溫恒濕控制讓建筑更具品質。廠房恒溫恒濕控制廠家

精密空調的選型計算要點在廣州某數據中心項目中,我們總結出"五步選型法":1)計算顯熱負荷(含設備、照明、人體等);2)確定潛熱負荷(基于人員密度和滲透風量);3)校核氣流組織(換氣次數≥30次/h);4)驗證制冷量冗余(N+1配置);5)評估全年能效比(AEER≥4.5)。關鍵參數包括:制冷量需考慮10%海拔修正系數(廣州按1.05計),風量按0.5-1.2m3/h/W配置。廣州超科的選型軟件內置200多種設備型號數據庫,可自動生成3套備選方案。中山醫院恒溫恒濕控制工程師超科自動化,恒溫恒濕控制讓能源利用更合理。

體育館的比賽和觀賽環境需要合理的溫濕度控制,超科自動化的中央空調恒溫恒濕控制系統能滿足大型賽事的要求。系統將比賽區溫度控制在 20-22℃,濕度 50-60% RH,這個環境能讓運動員保持比較好競技狀態,減少因高溫高濕導致的體力消耗過快。觀眾區溫度稍高,維持在 24-26℃,濕度 55-65% RH,提升觀賽舒適度,同時避免與比賽區溫差過大導致的氣流干擾。系統支持根據賽事類型調整參數,籃球比賽時加強空氣流通,羽毛球比賽時精細控制風速≤0.2m/s,確保比賽公平公正。某大型體育館應用這套系統后,成功舉辦了多項國際賽事,運動員和觀眾對環境的滿意度均超過 90%,場館運營口碑提升。

多區域協同控制技術針對大型商業綜合體多區域負荷差異問題,廣州超科開發了基于OPCUA的分布式控制系統。系統將建筑劃分為多個控制單元(每個單元不超過2000m3),各單元控制器通過光纖環網互聯。采用"主從式"協調策略:主控制器計算全局負荷需求,從控制器根據局部參數微調。在廣州國際金融中心的應用表明,相比傳統控制方式,該技術可減少區域間溫度梯度(比較大溫差從4.2℃降至1.5℃),同時降低水泵變頻頻率28%,年節電約76萬度。超科科技,強化中央空調恒溫恒濕控制精度。

冷庫的恒溫恒濕控制對食品保鮮至關重要,超科自動化的系統在低溫環境下表現穩定。針對不同類型食品,系統可設定精細參數:肉類冷庫溫度控制在 - 18±1℃,濕度 90-95% RH,減少水分流失,保持肉質鮮嫩;果蔬冷庫溫度 5±1℃,濕度 85-90% RH,延緩呼吸作用,延長保鮮期。系統采用高效制冷與加濕一體化設計,在低溫下仍能穩定加濕,避免食品干縮。某大型食品冷鏈企業引入這套系統后,肉類冷藏損耗率下降 20%,果蔬保鮮期延長 7-10 天,每年減少經濟損失超 500 萬元。系統的遠程監控功能還方便管理人員實時查看各冷庫狀態,及時處理異常情況。建筑物自動化系統,超科恒溫恒濕控制是重點。中山酒店恒溫恒濕控制柜

恒溫恒濕研發,超科為暖通空調領域創價值。廠房恒溫恒濕控制廠家

藥廠空調恒溫恒濕控制的要點1

設計與規劃

負荷計算:精確計算廠房的熱濕負荷是基礎。需考慮廠房的圍護結構、人員數量、設備散熱散濕、照明散熱等因素。例如,大型制藥設備在運行時會散發大量熱量,在計算熱負荷時必須準確計入,以此確定合適的空調系統容量。

區域劃分:根據不同生產工序對溫濕度的要求進行區域劃分。如無菌制劑生產區對溫濕度要求嚴格,一般溫度控制在 20-24℃,相對濕度控制在 45%-60%;而原料倉庫的溫濕度要求可能相對寬松,溫度一般在 15-25℃,濕度在 35%-75%。不同區域應設置自已的溫濕度控制系統,以便精確調節。

氣流組織設計:合理的氣流組織有助于保持室內溫濕度均勻。采用上送下回或側送側回等氣流組織形式,避免出現氣流死角和溫濕度梯度。在潔凈生產區,應保證氣流的單向流動,減少灰塵和微生物的積聚。 廠房恒溫恒濕控制廠家

- 成都智能恒溫恒濕控制系統廠家 2025-07-09

- 中山酒店恒溫恒濕控制公司 2025-07-09

- 重慶工廠空調節能控制費用 2025-07-08

- 肇慶工廠恒溫恒濕控制公司 2025-07-08

- 江門醫院恒溫恒濕控制 2025-07-08

- 長沙大型空調節能控制哪家好 2025-07-08

- 長沙醫院空調節能控制公司 2025-07-08

- 珠海空調恒溫恒濕控制系統公司 2025-07-08

- 中山醫院中央空調節能控制廠家 2025-07-08

- 中山智能恒溫恒濕控制系統 2025-07-08

- 定制熔斷器批發服務電話 2025-07-09

- 信捷XL-E4DA供應商 2025-07-09

- 長春出口傳感器性價比 2025-07-09

- 江蘇門禁安裝調試 2025-07-09

- 安徽優勢濾波器設計 2025-07-09

- 阜陽雙備份電源報價表 2025-07-09

- 廣東兩輪車鋰電池保護板多少錢 2025-07-09

- 深圳高速直流電源供應商 2025-07-09

- 常州壓力/智能差壓變送器有哪些 2025-07-09

- 天津智能化智能遠程水泵控制柜批量定制 2025-07-09