自動直縫焊機優化

直縫焊機在智能蒙皮傳感器網絡焊接中的微系統集成技術 用于飛行器智能表面的多功能集成焊接: 異質集成方案: 應變傳感器(Fe-Ga合金條帶) 溫度傳感器(Pt100薄膜) 射頻天線(Cu微帶線) 跨尺度焊接工藝: | 功能單元 | 焊接方式 | 能量控制 | 定位精度 | |----------|------------|--------------|----------| | 金屬導線 | 微電阻焊 | 5-10J/pulse | ±2μm | | 介質基板 | 激光透射焊 | 0.8J/mm2 | ±5μm | | 封裝層 | 超聲焊接 | 振幅15μm | ±10μm | 集成后的蒙皮減重30%,傳感響應時間<1ms。船舶制造中主要用于船體的焊接,滿足船舶結構復雜、焊接精度高的要求,也用于甲板、艙室等部位的高效焊接。自動直縫焊機優化

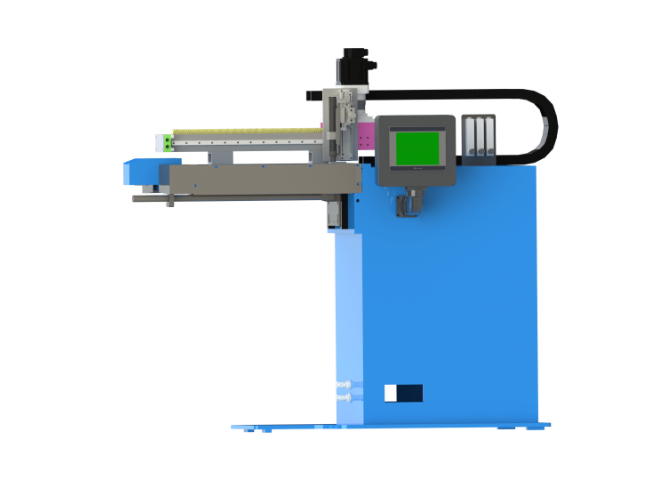

直縫焊機在極端環境下的可靠性強化設計 北極油氣管道焊接設備特殊改造包括: 低溫啟動模塊:-45℃環境下預熱電解電容至-10℃ 防結冰送絲系統:集成40W加熱帶(PT100控溫) 耐寒電纜:采用硅橡膠絕緣(-60℃仍保持柔韌性) 現場測試數據: 連續工作穩定性:在8級風沙條件下故障間隔延長至450h 焊接合格率:-40℃環境仍保持98.7% 能源效率:低溫工況下能耗增加12% 前沿研究方向: 量子傳感技術在焊接過程監測中的應用 超快激光輔助直縫焊接機理研究 基于數字孿生的焊接工藝自主化系統 太空微重力環境下的新型焊接方法開發 生物可降解材料焊接特性研究上海小口徑直縫焊機技術升級設備配備有先進的傳感器和控制系統,能夠實時監測焊接參數,如電流、電壓和焊接速度,以確保焊縫質量。

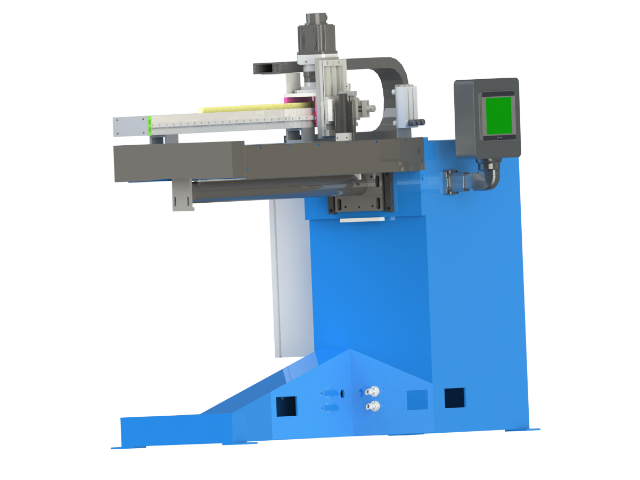

在直縫焊機的使用過程中,焊接參數的化是保證焊接質量的關鍵。不同的金屬材料和不同的厚度要求不同的焊接參數。例如,不銹鋼和碳鋼的焊接參數就有很大差異。因此,操作人員需要根據實際的焊接任務,調整焊機的參數設置,以達到的焊接效果。一些先進的直縫焊機配備了智能控制系統,能夠根據焊接過程中的實時反饋自動調整參數,確保焊接質量的一致性 直縫焊機的未來發展將更加注重智能化和網絡化。通過與物聯網技術的結合,直縫焊機可以實現遠程監控和故障診斷,操作人員可以通過網絡實時了解焊機的運行狀態,并在出現問題時及時進行調整。此外,直縫焊機的智能化升級還包括使用機器視覺系統來自動檢測焊接缺陷,以及通過大數據分析來化焊接工藝,從而實現生產過程的智能化管理。

直縫焊機在聚變堆超導磁體焊接中的極低溫技術 針對CFETR超導線圈的4K環境焊接需求: 極低溫適應性設計: 超導焊料(Nb?Sn+Ag復合焊膏) 液氦環境使用焊(-269℃正常操作) 性能驗證數據: | 測試項目 | 國際標準要求 | 實測結果 | |----------------|--------------|-------------| | 臨界電流密度 | >1000A/mm2 | 1200A/mm2 | | 接頭電阻 | <10?12Ω·m2 | 3×10?13 | | 熱循環穩定性 | 100次 | 500次無退化 | 創新檢測技術: 基于SQUID的超導接頭無損檢測 低溫環境下殘余應力超聲測量薄壁直縫焊機在維護保養方面也相對簡單方便。

直縫焊機在火星基地原位建造中的激光-微波復合焊接技術 針對火星塵(主要成分為Fe?O?)的原位利用: 微波活化預處理(2.45GHz/5kW,持續30s) 激光-微波復合焊接參數: | 材料配比 | 激光功率 | 微波功率 | 保護氣體 | |----------------|----------|----------|------------| | 火星塵70%+鋁30%| 500W | 3kW | CO?(火星大氣)| | 火星塵60%+鈦40%| 800W | 4kW | Ar | 建造性能指標: 抗壓強度>50MPa(滿足居住艙要求) 防輻射性能等效15cm厚混凝土 熱導率0.8W/m·K(于月球壤3倍)薄壁直縫焊機的操作界面通常簡潔明了,操作過程也相對簡單易懂。廣州小口徑直縫焊機焊接設備

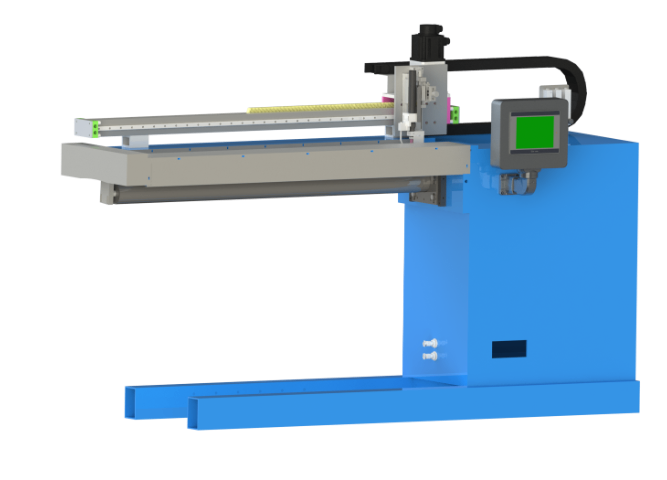

設備能夠實現對薄壁材料的準確焊接,焊縫美觀、均勻,且焊接強度高。自動直縫焊機優化

直縫焊機在超高速列車車體焊接中的振動疲勞控制 動態焊接技術: 多軸機器人協同焊接(同步精度±0.05mm) 殘余應力主動調控系統 實測效果: 車體焊縫在350km/h運行條件下: 振動疲勞壽命提升至2×10?次 噪聲降低12dB(A) 直縫焊機在空間望遠鏡桁架焊接中的零膨脹控制 材料組合: 碳纖維/殷鋼復合材料(CTE=0.05×10??/K) 低溫擴散焊接(300℃/8h) 穩定性驗證: 在軌溫度波動(-100℃~+80℃)條件下: 面形精度保持λ/40(λ=632nm) 指向穩定性<0.01角秒自動直縫焊機優化

- 穩定擴管機源頭工廠 2025-06-14

- 河北波紋管擴管機報價 2025-06-14

- 江蘇薄壁擴管機工作原理 2025-06-14

- 杭州鈦合金擴管機報價 2025-06-14

- 河北高精密擴管機自主研發 2025-06-14

- 安徽擴管機特性 2025-06-13

- 上海薄壁擴管機源頭工廠 2025-06-13

- 北京高效擴管機源頭工廠 2025-06-13

- 江蘇定制擴管機工藝升級 2025-06-13

- 江蘇高精度擴管機自主研發 2025-06-13

- 南通優勢不銹鋼花紋板廠家現貨 2025-06-14

- 遼寧高溫合金粉末廠家 2025-06-14

- 錫山區智能智能化拉絲機組廠家供應 2025-06-14

- 上海U型收口鋁型材采購 2025-06-14

- 山東功能性展廳裝修哪家靠譜 2025-06-14

- 上海球形石英粉推薦貨源 2025-06-14

- 青浦區基礎O型圈 2025-06-14

- 陜西加工AR玻璃聯系人 2025-06-14

- 官能化氧化石墨研發 2025-06-14

- 加工納米金屬粉咨詢報價 2025-06-14