rehm回流焊費用是多少

回流焊爐溫曲線對于焊接質量的重要性主要體現在以下幾個方面:一、確保焊接充分性焊錫膏熔化:爐溫曲線確保了焊錫膏在回流區達到足夠的溫度并持續一段時間,使其能夠完全熔化并與焊盤和元件引腳形成良好的潤濕效果。這是焊接過程的基礎,直接關系到焊接的牢固性和可靠性。避免焊接缺陷:合理的爐溫曲線能夠減少焊接過程中可能出現的缺陷,如虛焊、冷焊、焊錫球等。這些缺陷往往是由于焊錫膏未完全熔化或熔化不均勻導致的。二、保護元器件減少熱沖擊:預熱階段和冷卻階段的溫度控制有助于減少元器件在焊接過程中受到的熱沖擊。預熱階段使元器件逐漸升溫,避免急劇升溫導致的熱應力損傷;冷卻階段則使元器件緩慢降溫,減少焊接后的殘余應力。防止元器件損壞:合理的爐溫曲線能夠確保元器件在焊接過程中不會因溫度過高或時間過長而損壞,如多層陶瓷電容器開裂等。三、提高焊接效率優化生產流程:通過精確控制爐溫曲線,可以優化回流焊的生產流程,提高生產效率。例如,縮短預熱時間和回流時間可以減少整體焊接周期,從而加快生產速度。減少能耗:合理的爐溫曲線配置有助于減少不必要的能耗。通過精確控制各區溫度和時間,可以避免過度加熱和不必要的能量損失。 回流焊工藝,高溫熔化焊錫,為電子產品提供穩固連接。rehm回流焊費用是多少

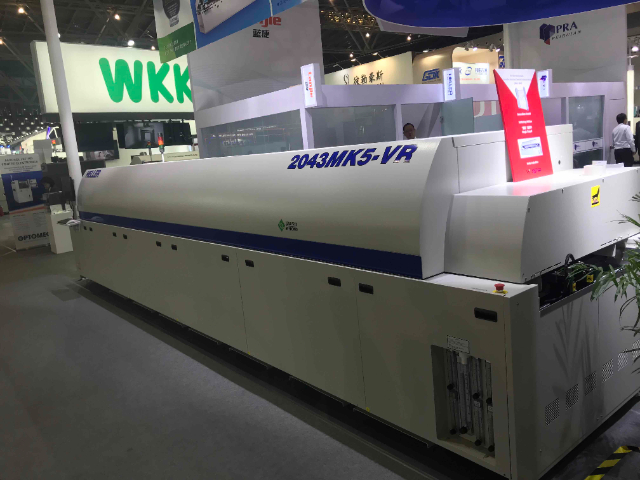

回流焊工藝是一種通過加熱使預先涂在印制板焊盤上的膏狀軟釬焊料重新熔化,從而實現表面組裝元器件與印制板焊盤之間機械和電氣連接的工藝。以下是對回流焊工藝的詳細解析:一、工藝流程回流焊工藝加工的為表面貼裝的板,其流程可分為單面貼裝和雙面貼裝兩種:單面貼裝:預涂錫膏:將膏狀軟釬焊料預先涂在印制板焊盤上。貼片:采用手工貼裝或機器自動貼裝,將表面組裝元器件放置在印制板焊盤上。回流焊:將貼好元器件的印制板送入回流焊機中,通過加熱使焊料熔化,實現焊接。檢查及電測試:對焊接后的印制板進行檢查和電測試,確保焊接質量。雙面貼裝:A面預涂錫膏、貼片、回流焊:與單面貼裝的*三個步驟相同。B面預涂錫膏、貼片、回流焊:在A面焊接完成后,對B面進行預涂錫膏、貼片和回流焊。檢查及電測試:對雙面焊接后的印制板進行檢查和電測試。二、溫度曲線與區域劃分回流焊工藝的溫度曲線通常分為四個區域:升溫區:當PCB進入升溫區時,焊膏中的溶劑和氣體被蒸發掉,同時助焊劑潤濕焊盤和元器件端頭及引腳。焊膏軟化并塌落,覆蓋了焊盤,隔離了焊盤、元器件引腳與氧氣。保溫區:PCB進入保溫區時,得到充分的預熱,以防突然進入高溫焊接區造成損壞。同時。 全國半導體回流焊按需定制回流焊,高效焊接,保障電子產品性能,降低生產成本。

回流焊和波峰焊哪個更好,這個問題并沒有一個***的答案,因為它們各自具有獨特的優點和適用場景。以下是對兩者的比較和分析:回流焊的優點高精度和高密度:回流焊特別適用于小型化、高密度的電路板設計,能夠提供精確的焊接位置和優異的焊接質量。寬泛的適用性:回流焊可以焊接各種尺寸和形狀的電子元件,包括貼片元件和插件元件(盡管插件元件不是其主要應用場景)。良好的溫度控制:回流焊過程中的溫度控制非常精確,有助于減少焊接缺陷,提高焊接質量。環保:回流焊通常采用無鉛錫膏,符合環保要求,對環境影響較小。波峰焊的優點高效率:波峰焊能在短時間內完成焊接過程,適用于大規模生產,可以顯著提高生產效率。低成本:相對于回流焊,波峰焊的設備成本和維護成本通常較低。適合插件元件:波峰焊對于插件元件的焊接具有天然的優勢,能夠確保焊料充分填充通孔,提供強大的機械強度和良好的電氣連接。適用場景回流焊:更適用于表面貼裝技術(SMT),特別是當電路板上的元件以貼片元件為主時。此外,對于需要高精度和高可靠性的焊接應用,回流焊也是更好的選擇。波峰焊:更適用于插件元件的焊接,特別是當電路板上有大量的直插式元件時。此外。

回流焊和波峰焊在電子制造業中都是常見的焊接技術,它們之間存在明顯的區別,但也有一定的聯系。區別焊接方式:回流焊:將錫膏印刷在PCB板的焊盤上,把表面貼裝元件放在錫膏上,之后通過加熱使錫膏熔化再凝固來實現焊接。這種方式主要適用于表面貼裝元件(SMD)。波峰焊:讓插裝元件引腳穿過PCB板孔后,通過傳送系統使PCB板經過熔化的焊料波峰,引腳被焊料包裹從而完成焊接。這種方式主要適用于有引腳的插裝式元件(DIP)。適用元件類型:回流焊:側重于焊接無引腳或引腳極短的表面貼裝元件,如芯片、貼片電容和電阻等。波峰焊:主要適用于有引腳的插裝式元件,如傳統的直插式電容、電阻等。設備構造與工藝過程:回流焊設備:主要是具有多個溫區的回流焊爐,包括預熱區、保溫區、回流區和冷卻區。其過程是先印刷錫膏、放置元件,然后在爐中按設定溫度曲線加熱和冷卻。波峰焊設備:有傳送裝置、助焊劑涂覆裝置、預熱區和焊料槽。工作時,PCB板先涂覆助焊劑,預熱后經過焊料波峰。焊接質量:回流焊:能夠精細控制溫度,焊點質量高且形狀規則,但對大型、較重的元件焊接強度可能稍遜一籌。波峰焊:容易出現焊料橋接、虛焊等問題,尤其引腳間距小的時候。不過,隨著技術的發展。 回流焊技術,實現電子元件與PCB的快速、精確連接。

爐溫曲線的調整與優化設定初步爐溫:根據焊接工藝的要求和實際情況,設定預熱、恒溫、峰溫和冷卻階段的溫度和時間。這需要考慮錫膏的特性、PCB板的厚度和材質、元器件的大小和類型以及爐子的加熱效率等因素。使用爐溫曲線測試儀測試實際溫度曲線:通過爐溫曲線測試儀測試得到的溫度曲線會有3~6條,每條曲線**要焊接的電路板上不同位置焊點的實時溫度。比較與調整:將實際溫度曲線與設定的曲線進行比較,根據測試結果調整傳送帶速度和各區溫度,使實際溫度曲線更接近設定曲線。重復測試與調整:重復測試和調整過程,直至達到滿意的焊接效果。需要注意的是,回流焊爐溫曲線的調整是一個持續的過程,需要定期監測和調整以確保焊接質量和生產效率。回流焊,自動化焊接,確保焊接質量穩定,提升生產效率。全國半導體回流焊按需定制

回流焊:利用先進設備實現電子元件與PCB的快速、精確焊接,保障產品質量。rehm回流焊費用是多少

通過優化回流焊工藝參數、選擇高質量的材料、優化PCB設計、使用輔助工具以及加強質量控制等措施,可以有效避免回流焊問題導致的PCB變形。這些措施的實施將有助于提高PCB的可靠性和質量穩定性。優化PCB設計增加PCB厚度:如果PCB厚度不足,會使其在回流焊過程中容易變形。在沒有輕薄要求的情況下,可以將PCB厚度增加到,以降低變形的風險。縮小電路板尺寸:尺寸越大的電路板在回流焊過程中越容易因自重而凹陷變形。因此,盡量縮小電路板尺寸,以減少變形量。減少拼板數量:拼板數量過多會增加PCB的整體重量和復雜性,從而增加變形的風險。在可能的情況下,減少拼板數量以降低變形風險。四、使用輔助工具使用過爐托盤治具:在回流焊過程中使用托盤治具可以固定住PCB,防止其變形。托盤治具可以在熱脹冷縮過程中保持PCB的穩定性,從而降低變形風險。增加支撐結構:在PCB的薄弱部位增加支撐結構,如加強筋等,以提高其抗變形能力。五、加強質量控制定期檢查設備:定期檢查回流焊設備的運行狀態和溫度分布,確保其處于較好工作狀態。進行首件檢驗:在每批PCB開始回流焊之前,進行首件檢驗以驗證焊接質量和變形情況。加強員工培訓:對操作人員進行回流焊工藝和質量控制方面的培訓。 rehm回流焊費用是多少

- 全國bomp回流焊技術指導 2025-06-10

- 進口回流焊性能介紹 2025-06-10

- 載板植球機常見問題 2025-06-10

- 全國存儲芯片激光開孔機生產廠家 2025-06-10

- 顯微拉曼技術光譜儀品牌 2025-06-10

- 植球激光開孔機推薦廠家 2025-06-10

- 博通植球機售后服務 2025-06-10

- 全國國產激光開孔機廠家報價 2025-06-10

- 真空回流焊按需定制 2025-06-10

- 全國汽車電子ICT代理價錢 2025-06-10

- 江蘇光固化粘結劑涂液技術 2025-06-10

- 防靜電ESD二極管批量定制 2025-06-10

- 江蘇電纜組件報價 2025-06-10

- 廣東替換滑軌機械屏包括什么 2025-06-10

- 杭州電力觸摸顯示器一般多少錢 2025-06-10

- 常州集成電路推薦貨源 2025-06-10

- 廣東紅外光頻梳廠家 2025-06-10

- 常州本地充電樁安裝銷售公司 2025-06-10

- 廣州儀表自恢復保險絲供應 2025-06-10

- 濱湖區優勢電子元器件銷售價格 2025-06-10