重慶噴射砂型3D打印

3D 砂型打印技術在復雜結構成型方面展現出了無可比擬的優勢。通過數字化建模和逐層打印的方式,3D 砂型打印機能夠輕松地將設計圖紙中的復雜結構轉化為實際的砂型。對于航空發動機葉片內部的冷卻通道,3D 砂型打印可以一次性精確地打印出完整的結構,無需進行型芯的組合和裝配,從而避免了因裝配誤差帶來的質量問題。而且,打印過程中可以根據設計要求對冷卻通道的尺寸、形狀和分布進行靈活調整,實現優化設計,進一步提高葉片的冷卻效率和性能。3D砂型打印,激發鑄造行業創新活力,開創發展新局面——淄博山水科技有限公司。重慶噴射砂型3D打印

尺寸精度是衡量鑄件質量的重要指標之一。在傳統砂型鑄造中,由于模具制造誤差、砂型緊實度不均勻、分型面配合不良以及金屬液澆注過程中的收縮變形等多種因素的影響,鑄件的尺寸精度往往難以保證。對于一些對尺寸精度要求較高的零部件,如航空航天領域的發動機部件、汽車制造中的精密傳動零件等,傳統鑄造工藝生產的鑄件往往需要進行大量的后續機械加工才能滿足精度要求,這不僅增加了生產成本,還可能因加工余量過大導致材料浪費和零件性能下降。北京噴射3D砂型打印3D砂型打印,用可靠穩定的工藝鑄就每一個砂型的品質——淄博山水科技有限公司。

3D 砂型打印技術采用數字化控制和高精度的噴頭或材料施加裝置,能夠精確地控制砂型每一層的厚度和形狀,從而實現極高的尺寸精度。一般來說,3D 砂型打印的砂型尺寸精度可以達到 ±0.3mm - ±0.5mm,甚至更高,能夠滿足大多數產品對尺寸精度的嚴格要求。以某航空發動機企業為例,該企業采用 3D 砂型打印技術制造發動機葉片砂型,通過精確控制打印過程中的各項參數,使葉片鑄件的尺寸精度達到了 ±0.1mm,與傳統鑄造工藝相比,尺寸精度提高了數倍,減少了后續機械加工的工作量,提高了產品的生產效率和質量。

呋喃類粘結劑同樣具有獨特的優勢,它對酸催化劑較為敏感,能夠在酸性條件下快速固化,形成堅硬的粘結膜。呋喃類粘結劑粘結的砂型具有較高的尺寸精度和較低的發氣量,這對于減少鑄件內部氣孔、提高鑄件質量具有重要意義。然而,呋喃類粘結劑價格相對較高,且在使用過程中需要嚴格控制催化劑的用量和配比,否則可能會影響砂型的固化效果和強度。無機粘結劑以水玻璃、磷酸鹽等為,與有機粘結劑相比,具有環保、成本低等優勢。水玻璃是一種常見的無機粘結劑,它在砂型打印中通過與硬化劑反應,使砂粒之間形成粘結。水玻璃粘結劑的粘結強度相對較低,但通過合理的配方設計和工藝控制,可以滿足一些對強度要求不太高的鑄件生產需求。例如,在一些小型裝飾性鑄件或對成本較為敏感的批量生產中,水玻璃粘結劑得到了廣泛應用。3D砂型打印,跨行業的砂型制造利器,創造豐富價值——淄博山水科技有限公司。

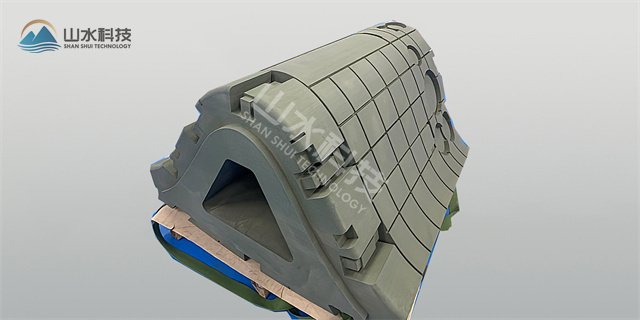

在汽車制造領域,隨著新能源汽車的快速發展,對電池托盤、電機殼體等零部件的結構設計也提出了更高的要求。為了提高電池的安全性和能量密度,電池托盤需要具備復雜的結構,以實現更好的散熱和防護功能。傳統砂型鑄造在制造此類復雜結構的電池托盤砂型時,由于受到模具制造技術的限制,往往無法滿足設計要求。而 3D 砂型打印技術可以根據電池托盤的三維設計模型,直接打印出具有復雜散熱筋、異形安裝孔等結構的砂型,不僅能夠實現產品的輕量化設計,還能提高產品的性能和生產效率。3D砂型打印,可靠技術支撐,打造值得信賴的砂型——淄博山水科技有限公司。寧夏硅砂3D打印加工

3D砂型打印,滿足您的個性化砂型定制需求——淄博山水科技有限公司。重慶噴射砂型3D打印

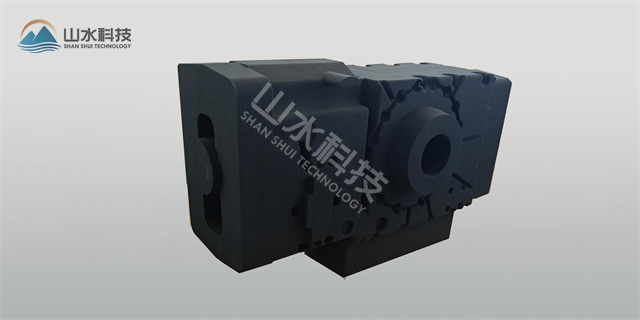

發動機缸體作為汽車發動機的關鍵部件,其結構同樣十分復雜,內部包含多個相互連通的氣缸、冷卻水套、潤滑油道等結構。傳統鑄造工藝制造發動機缸體砂型時,通常需要將多個砂芯進行組裝,這不僅增加了砂型制造的難度和成本,而且容易出現砂芯錯位、縫隙等問題,影響缸體的尺寸精度和內部質量。此外,傳統工藝在設計變更時,需要重新制作模具和砂芯,周期長、成本高,難以滿足快速迭代的市場需求。3D 打印砂型技術為發動機缸體的生產帶來了全新的解決方案。利用 3D 打印技術,可以將發動機缸體的復雜結構進行一體化設計和打印,無需進行繁瑣的砂芯組裝。通過優化設計,還可以將原本分散的冷卻水套、潤滑油道等結構進行集成化設計,減少砂型的拼接數量,提高缸體的整體質量和可靠性。同時,當發動機缸體的設計需要進行調整時,只需在 CAD 模型中進行修改,然后重新導入 3D 砂型打印機,即可快速打印出新的砂型,實現產品的快速迭代,縮短了研發周期,降低了開發成本。重慶噴射砂型3D打印

- 河北砂型3D打印中心 2025-06-30

- 泵閥零部件3D砂型數字化打印價格 2025-06-30

- 砂型3D打印機 2025-06-30

- 云南砂型3D打印廠家 2025-06-30

- 廣東鑄造硅砂3D打印 2025-06-30

- 云南泵閥零部件3D砂型數字化打印 2025-06-30

- 河南噴墨砂型3D打印 2025-06-30

- 安徽工業級硅砂3D打印 2025-06-30

- 江西3D打印砂型機 2025-06-30

- 廣東泵閥零部件3D砂型打印 2025-06-30

- 天津通風工業大風扇公司 2025-06-30

- 浙江固化地坪多少錢一平 2025-06-30

- 上海智能管式爐PSG/BPSG工藝 2025-06-30

- 吸送式配料系統安裝 2025-06-30

- 南京廢料自卸鐵框加工廠 2025-06-30

- 江蘇庫存刀閘閥參考價格 2025-06-30

- 冷卻風扇電機主觀雜音識別采集分析一體機 2025-06-30

- 甘肅制動鼓自動平衡機 2025-06-30

- 姑蘇區掩膜板皮秒激光切割機皮秒飛秒激光打孔 2025-06-30

- 無錫國產減速機推薦廠家 2025-06-30